60 кубических метров очистка воздуха фабрики

Когда слышишь про '60 кубических метров очистка воздуха фабрики', многие сразу представляют себе просто коробку с вентилятором. На деле же это сложнейший расчет, где учитывается и высота потолков, и расположение оборудования, и даже то, как часто рабочие заходят в цех. Вот в ООО Чэнду ТяньТянь Технология Медицинского Оборудования мы как раз столкнулись с тем, что заказчики часто недооценивают этот объем — кажется, что раз помещение небольшое, то и система будет простой. А потом удивляются, почему после установки базового фильтра запах химикатов все равно остается.

Почему именно 60 кубов — не случайная цифра

В свое время мы проводили замеры на фармацевтическом производстве — там как раз участок в 60 м3, где стояли столы для фасовки порошков. По проекту там должны были ставить обычные угольные фильтры, но при тестовых включениях оказалось, что мелкодисперсная пыль оседает в углах уже через час работы. Пришлось пересчитывать кратность воздухообмена и добавлять плазменные блоки — те самые, что сейчас входят в нашу серию стерилизаторов.

Кстати, о плазме: многие до сих пор думают, что это что-то из фантастики. На самом деле технология пришла как раз из военных наработок — у нас в команде есть инженеры, которые ранее работали над системами очистки для электронных производств. Они и подсказали, что для объемов до 100 м3 эффективнее использовать не просто фильтрацию, а именно каскадную обработку: грубая очистка → плазма → УФ-лампа. Но об этом позже.

Самое сложное в работе с такими объемами — не переусердствовать. Однажды поставили систему с избыточной производительностью для покрасочной камеры на 65 м3 — заказчик жаловался, что 'воздух вылетает в трубу' вместе с лаком. Пришлось добавлять рециркуляционные контуры и регулировать скорость вентиляторов. Теперь всегда сначала делаем замеры скорости потоков на объекте, даже если расчеты вроде бы сходятся.

Ошибки проектирования: что не пишут в учебниках

Вот пример с пищевым комбинатом: цех сушки трав, 58 м3 по паспорту. Поставили стандартную систему с озоновыми блоками — а через месяц пожаловались на привкус у продукции. Оказалось, озон вступал в реакцию с эфирными маслами трав, и нужна была точная настройка времени экспозиции. Пришлось комбинировать с ультрафиолетовыми модулями, которые идут в наших стерилизаторах серии УФ. Кстати, именно после этого случая мы начали рекомендовать заказчикам озоновые системы только для помещений без постоянного присутствия людей.

Еще частый прокол — неучет влажности. На консервном заводе в Подмосковье поставили оборудование для цеха варки (как раз около 60 м3), а через две недели фильтры покрылись плесенью. Пришлось экстренно дорабатывать систему подогрева воздуха на входе. Теперь в каждом проекте отдельным пунктом проверяем точку росы для конкретного производства.

Кстати, про нормативы: многие до сих пор пытаются сэкономить на сертификации. А ведь наши системы имеют не только ISO 9001, но и медицинские допуски — это критично, когда речь идет о фармацевтике или операционных. Как-то раз конкуренты поставили в больничный бокс установку без медсертификата — в итоге при проверке Роспотребнадзора весь блок демонтировали за неделю.

Технические нюансы, которые влияют на результат

Сейчас для стандартных 60 м3 мы чаще всего предлагаем гибридные решения. Например, стерилизатор постельных принадлежностей отлично работает в связке с настенными плазменными блоками — особенно в домах престарелых, где важно одновременно обрабатывать и воздух, и текстиль. Но здесь важно соблюдать расстояния между приборами, иначе возникают мертвые зоны.

Мало кто учитывает шумовые характеристики. На часовом заводе в Москве как-то заказали систему для чистого помещения 62 м3 — после запуска выяснилось, что гул вентиляторов мешает работе микромехаников. Переделывали крепления и ставили шумоглушители, хотя по нормам уровень шума был допустимым. Теперь всегда уточняем у заказчика, не будут ли рядом работать люди с повышенной чувствительностью к звуку.

По опыту скажу: дольше всего служат системы, где предусмотрено резервирование. Например, в операционных мы ставим два независимых блока на 30 м3 каждый — если один выйдет из строя, второй подхватит нагрузку. Да, это дороже, но когда речь идет о стерильности, лучше перестраховаться.

Практические кейсы из работы ООО Чэнду ТяньТянь

В прошлом году модернизировали систему в зубопротезной лаборатории — помещение 55 м3, много пыли от гипса и полимеров. Поставили наш стерилизатор стоматологических форм в комбинации с воздушными фильтрами трех ступеней очистки. Через месяц замеры показали снижение концентрации взвесей на 94%, но пришлось дополнительно установить вытяжные зонты над шлифовальными станками — без местной вентиляции фильтры забивались за неделю.

Еще запомнился объект в Воронеже — фабрика по производству электронных плат, чистая комната 61 м3. Там требовалось поддерживать класс чистоты ISO 6, при этом постоянно работали паяльные станции. Использовали каскад из НЕРА-фильтров и ультрафиолетовых излучателей, но пришлось дополнительно разрабатывать систему отвода тепла — УФ-лампы сильно грелись и нарушали температурный баланс.

Сейчас тестируем новую схему для небольших моргов — объемы как раз около 60 м3. Там особенно важна работа с летучими органическими соединениями, поэтому комбинируем озоновые стерилизаторы с угольными фильтрами повышенной емкости. Пока результаты обнадеживают, но есть сложности с равномерным распределением озона в угловых зонах.

Что в перспективе для малых объемов

Судя по последним запросам, все чаще нужны мобильные решения для тех же 60 м3 — например, для временных лабораторий или передвижных диагностических комплексов. Сейчас разрабатываем компактный блок на базе стерилизатора рабочей одежды, но с дополнительным контуром для воздуха. Проблема пока в автономном питании — аккумуляторы либо слишком громоздкие, либо не держат нагрузку достаточно долго.

Еще перспективное направление — умная регулировка. Недавно общались с технологами с завода медоборудования — они как раз просили сделать систему для испытательного бокса 63 м3 с автоматической подстройкой под тип тестируемых приборов. Получилось реализовать через датчики частиц и программируемый контроллер, но пришлось полностью перерабатывать протокол управления.

Из новинок — экспериментируем с фотокаталитическими фильтрами для онкологических диспансеров. Там требуется особая чистота в помещениях хранения цитостатиков (объемы как раз 55-65 м3). Пока эффективность на уровне 85-90%, но нужно дорабатывать ресурс катализатора — через 300-400 часов работы активность падает.

Вместо заключения: о чем важно помнить

Если резюмировать накопленный опыт — для 60 кубов нельзя брать типовые решения. Всегда нужно смотреть на специфику производства: где-то важнее бороться с химическими испарениями, где-то — с биологическими загрязнителями. Наш сайт https://www.cd-tt.ru как раз содержит примеры таких нестандартных решений — там есть и технические спецификации, и отчеты по испытаниям.

Часто спрашивают, можно ли обойтись без профессионального оборудования для таких объемов. Отвечаю: можно, но результат будет как лотерея. Видели случаи, когда ставили бытовые очистители на маленькое производство — через месяц они либо сгорали от перегрузки, либо просто гоняли грязный воздух по кругу.

Главный принцип, который вынесли за 26 лет работы: даже для скромных объемов нужен системный подход. Будь то наши ультрафиолетовые стерилизаторы или плазменные установки — важно не просто продать коробку, а просчитать весь цикл воздухообмена. Иначе получается как с той фабрикой игрушек, где мы потом три раза переделывали систему — экономия на проектировании обошлась дороже самой установки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

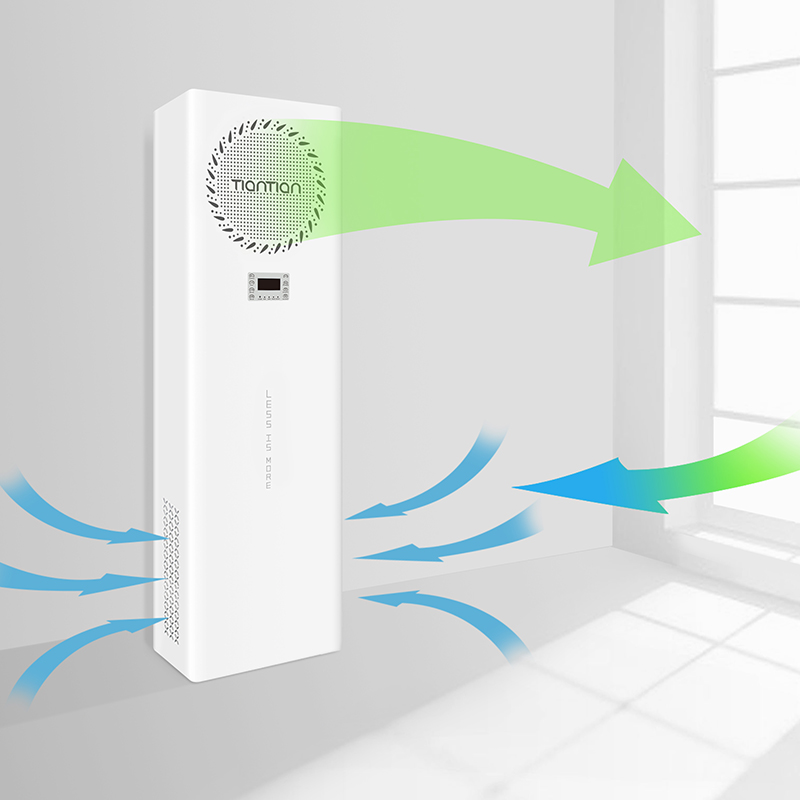

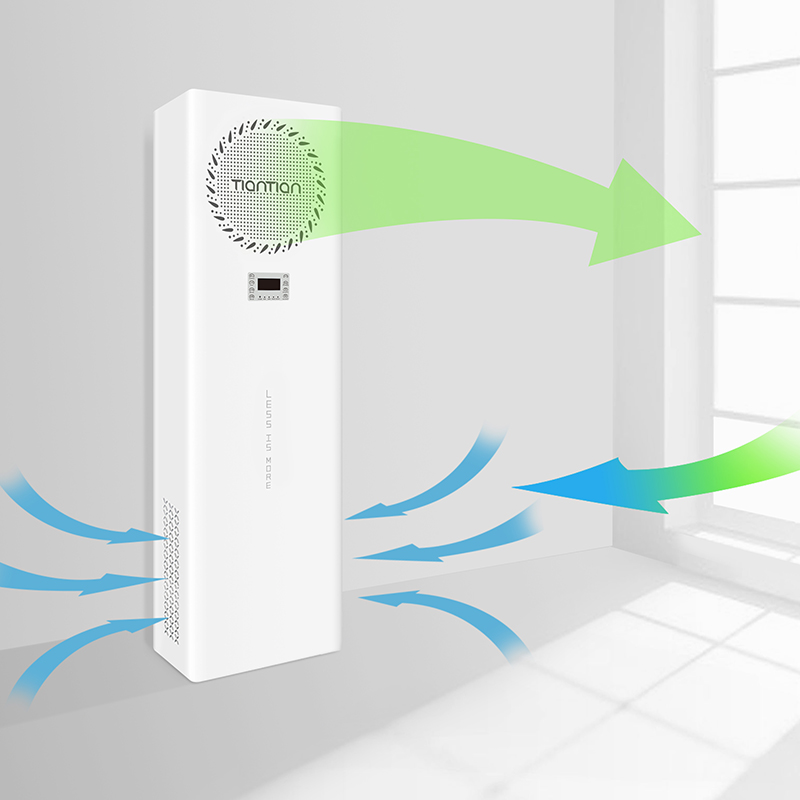

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Связанный поиск

Связанный поиск- Производители стерилизаторов воздуха GP 10 Mo

- miair очиститель воздуха цена

- Дешевые воздушный стерилизатор 320 фабрик

- Китайские производители типов воздушных стерилизаторов

- Дезодорация Производители из Китая

- Производители воздухоочистителей с функцией увлажнения

- Дешевая цена воздушный стерилизатор GP 320 PZ

- Стерилизатор воздуха GP 10 SPU цены в Китае

- Китай De-PM2.5 Производители

- Поставщики ультрафиолетовых стерилизаторов воздуха