1 Фабрики воздушных стерилизаторов

Когда слышишь про фабрики воздушных стерилизаторов, сразу представляются стерильные цеха с роботами – но на деле это чаще переоборудованные ангары, где пахнет озоном и жжённой изоляцией. Многие до сих пор путают промышленные установки с бытовыми очистителями, а ведь разница – как между аптечным спиртом и реактивом для фармацевтического производства.

Как военные наработки стали медицинским стандартом

В 2010-х мы столкнулись с парадоксом: больницы закупали немецкие стерилизаторы, но они не справлялись с нашими объемами. Именно тогда ООО Чэнду ТяньТянь адаптировала технологии электронно-лучевых систем – изначально созданных для обеззараживания военной техники. Помню, как инженеры месяцами дорабатывали плазменные блоки, чтобы те работали не 8 часов, а 24/7.

Ключевым оказался опыт работы с полупроводниками: те же принципы вакуумного напыления используются в плазменных стерилизаторах для создания активных ионов. Но в производстве постоянно возникали проблемы с герметичностью камер – микротрещины выводили из строя целые партии.

Сертификация ISO 13485 в 2012 году стала переломным моментом. Пришлось полностью менять систему контроля качества: отбраковывали до 30% готовых изделий из-за несоответствия параметрам влажности. Зато теперь наши установки в роддоме Перми работают без остановки 6 лет.

Почему озоновые системы до сих пор актуальны

Несмотря на моду на УФ-дезинфекцию, в хирургических отделениях требуют именно озоновые модели. Объясняю заказчикам: озон проникает в швы между плитками, куда не доходит ультрафиолет. Хотя помню случай в Казани – переборщили с концентрацией, и персонал жаловался на головную боль. Пришлось экстренно дорабатывать систему дозирования.

Сложнее всего с автоматикой: российские датчики ozone control часто 'врут' при перепадах напряжения. Перешли на чешские сенсоры, но их приходится калибровать каждые 3 месяца. Зато после модернизации озоновые стерилизаторы от ООО Чэнду ТяньТянь успешно работают в туберкулёзных диспансерах – там, где другие системы не справляются с устойчивыми штаммами.

Интересный момент: при температуре ниже +15°C эффективность озонирования падает на 40%. Пришлось разрабатывать систему подогрева воздуха на входе – простое решение, но оно добавило 12% к стоимости установки. Зато в северных регионах теперь нет нареканий.

Ультрафиолет: скрытые проблемы 'идеальной' технологии

Все думают, что УФ-стерилизаторы – это просто лампа в корпусе. На самом деле критически важен материал отражателя: алюминий теряет эффективность через 2 года, нержавейка – через 5. В 2019-м пришлось отзывать партию из 120 изделий именно из-за этой ошибки.

Самый болезненный опыт – установка в московской клинике, где медсёстры случайно разбили кварцевое стекло защитного кожуха. Осколки попали в вентиляцию, пришлось останавливать всю систему на неделю. После этого добавили металлическую сетку в конструкцию – элементарно, но никто раньше не додумался.

Сейчас тестируем безртутные УФ-лампы – они безопаснее, но пока дают на 15% меньшую бактерицидную эффективность. Для обычных палат подходят, а для операционных – нет. Как всегда, приходится искать компромисс между безопасностью и эффективностью.

Плазменные системы: где мы переоценили возможности

В 2017 году мы уверяли, что плазменные воздушные стерилизаторы заменят все другие типы. Реальность оказалась сложнее: в помещениях с высоким содержанием пыли (например, в гипсовых цехах) электроды покрываются диэлектрическим слоем и теряют эффективность уже через 200 часов работы.

Доработка заняла 2 года: пришлось создавать систему автоматической очистки электродов. Недостаток – повышение энергопотребления на 18%. Зато в онкоцентре Екатеринбурга такие установки работают 3 года без замены основных модулей.

Самое неочевидное применение обнаружили в пищевой промышленности – наши стерилизаторы теперь используют на молокозаводах для дезинфекции упаковки. Правда, пришлось полностью пересмотреть систему фильтрации – пищевые стандарты строже медицинских по некоторым параметрам.

Специфика российского рынка

Главное отличие от европейских проектов – требования к устойчивости к перепадам напряжения. В том же ООО Чэнду ТяньТянь изначально использовали китайские стабилизаторы, но они не выдерживали сибирских морозов. Перешли на финские, но их пришлось модифицировать для работы при -40°C.

Любопытный тренд: в последние 2 года растёт спрос на стерилизаторы для рабочей одежды – особенно в строительных компаниях. Оказалось, наши промышленные модели идеально подходят для обработки касок и спецодежды. Пришлось только увеличить камеры загрузки.

Сложнее всего с документацией: российские нормы меняются быстрее, чем мы успеваем переводить инструкции. В прошлом месяце чуть не сорвали поставку в Ростов из-за новых требований к сертификации розеток. Теперь держим в штате двух специалистов по нормативам.

Что действительно важно в производстве

26 лет работы фабрики воздушных стерилизаторов показали: 90% брака возникает не из-за технологий, а из-за человеческого фактора. Самый дорогой случай – сборщик перепутал полярность подключения высоковольтного блока. Ущерб – 2 млн рублей и месячная задержка поставки.

Сейчас внедряем систему двойного контроля, но и это не панацея. Например, в стерилизаторах постельных принадлежностей критически важна точность температуры – отклонение на 3°C снижает эффективность на 50%. Пришлось разработать 3-уровневую систему термоконтроля.

Самое сложное – объяснить заказчикам, что стерилизатор не вечен. Даже наши модели требуют замены УФ-ламп каждые 9000 часов, а плазменные блоки – каждые 5 лет. Но многие больницы пытаются экономить, потом удивляются вспышкам внутрибольничных инфекций.

Перспективы и тупиковые ветви

Сейчас экспериментируем с комбинированными системами: УФ + озон + плазма. Пока получается слишком дорого и громоздко – для обычной больницы нецелесообразно. Зато в лабораториях по работе с особо опасными инфекциями такие гибриды незаменимы.

Полностью отказались от разработки портативных стерилизаторов – рынок перенасыщен, а добиться медицинской эффективности в компактном корпусе невозможно. Лучше сосредоточиться на стационарных решениях для операционных блоков.

Интересное направление – стерилизаторы для стоматологических клиник. Там особые требования к компактности и бесшумности. Наши инженеры создали модель размером с системный блок, но при этом соответствующую всем нормативам. Правда, пришлось пожертвовать производительностью – обрабатывает всего 15 м3/час.

В итоге за 26 лет понял главное: не бывает универсальных решений. Каждый проект – это компромисс между стоимостью, эффективностью и надёжностью. И лучше честно говорить заказчику о limitations, чем потом разбираться с последствиями. Кстати, спецификации всех наших моделей есть на cd-tt.ru – там же можно посмотреть реальные отчёты испытаний, а не рекламные буклеты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

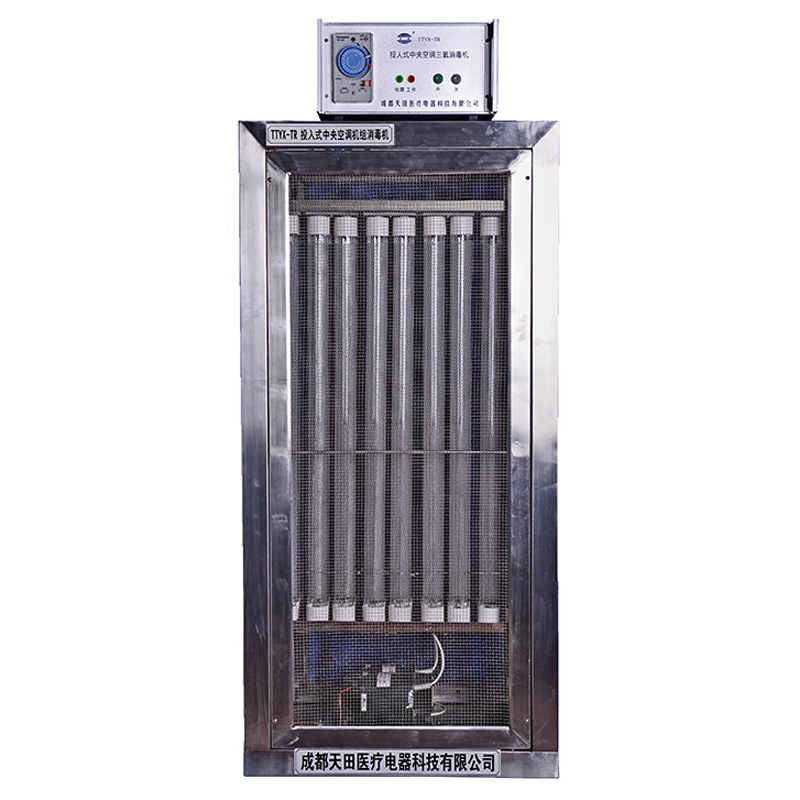

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Связанный поиск

Связанный поиск- Заводы-изготовители автоматических стерилизаторов воздуха GP 160

- Производители дешевых пылевых воздухоочистителей отзывы

- Поставщики рейтингов воздухоочистителей

- Цены на стерилизацию ткани в Китае

- Производители ультрафиолетовой стерилизации

- Китайские поставщики железопластиковых воздушных стерилизаторов

- Поставщики очистителей воздуха с отрицательными ионами из Китая

- Производители 100 кубических метров очистки воздуха

- Китайские производители очистителей воздуха mi

- Поставщики очистителей воздуха для помещений из Китая