Фабрики стерилизации клиник

Когда слышишь 'фабрики стерилизации клиник', многие представляют конвейер с роботами-манипуляторами. На деле же это сложная экосистема, где ручные методы до сих пор конкурируют с автоматизацией. Вспоминаю, как в 2010-х некоторые сети клиник пытались внедрить тотальную централизацию - свозили инструментарий в единые центры, но столкнулись с логистическим кошмалом. Иногда проще иметь локальные фабрики стерилизации в каждом филиале, чем организовывать курьерские маршруты с соблюдением временных окон.

Эволюция подходов к дезинфекции

Два десятилетия назад доминировали химические методы с хлорсодержащими растворами. Помню, как в провинциальных больницах до сих пор можно встретить эмалированные баки с крышками - там до сих пор замачивают хирургический инструмент. Проблема в том, что такой подход убивает микрофлору, но не всегда справляется со спорами. Приходилось объяснять главврачам, что их 'проверенный метод' создаёт иллюзию безопасности.

Переломным моментом стало массовое внедрение автоклавов. Но и здесь не обошлось без курьёзов - некоторые учреждения покупали оборудование без учёта нагрузки. В результате цикл стерилизации занимал больше времени, чем фактическая работа с пациентами. Приходилось импровизировать - составлять графики стерилизации с точностью до минуты.

Сейчас наблюдается переход к каскадным системам. Например, фабрики стерилизации начинают комбинировать плазменные методы с УФ-обработкой. Но и это не панацея - для эндоскопического оборудования приходится разрабатывать отдельные протоколы.

Технологические прорывы и их ограничения

Когда ООО Чэнду ТяньТянь Технология Медицинского Оборудования представила свою серию плазменных стерилизаторов, многие восприняли это как революцию. На практике же оказалось, что оборудование требует специальной подготовки персонала. В одной из московских клиник медсёстры сначала боялись подходить к установке - думали, что 'плазма' опасна для человека.

Ультрафиолетовые системы тоже показали свою двойственность. Да, они эффективны против большинства патогенов, но тень от рукоятки хирургического инструмента может создать 'мёртвую зону'. Приходится использовать вращающиеся платформы, что усложняет конструкцию. На сайте cd-tt.ru хорошо описаны их разработки в этой области - особенно интересно решение с отражающими поверхностями.

Озоновые установки вообще отдельная история. В теории - идеальный дезинфектант. На практике - требования к герметичности помещений делают монтаж дороже самого оборудования. Хотя в онкологических отделениях без них сложно обойтись - особенно для обработки постельных принадлежностей.

Организационные ловушки

Самая частая ошибка - считать, что купив дорогое оборудование, можно забыть о проблемах стерилизации. Реальность жестока: без выстроенных процессов даже лучшая техника становится бесполезной. Видел клиники, где стерилизационная комната превращалась в склад - просто потому, что не продумали логистику грязного и чистого инструмента.

Другая крайность - чрезмерная бюрократизация. В некоторых учреждениях на заполнение журналов стерилизации уходит больше времени, чем на саму процедуру. При этом реальный контроль качества часто остаётся формальностью. Помню, как в одной частной клинике ввели цветовые маркеры для партий инструмента - казалось бы, простое решение, но оно сократило ошибки на 70%.

Отдельно стоит вопрос с персоналом. Младший медицинский персонал часто воспринимает работу в стерилизационном отделении как наказание. Нет карьерного роста, зарплата не отличается от обычных санитарок. А между тем, от их внимательности зависит безопасность пациентов. Некоторые сети клиник начали вводить отдельные категории 'специалистов по стерилизации' с повышенными окладами.

Реальные кейсы и решения

В 2022 году участвовал в модернизации стерилизационного блока многопрофильной больницы в Казани. Основная проблема - разрозненность помещений. Пришлось создавать своеобразную фабрику стерилизации в условиях исторического здания. Использовали модульные решения от ООО Чэнду ТяньТянь - их установки занимали меньше места при сопоставимой производительности.

Интересный опыт был с стоматологической сетью - там остро стоял вопрос обработки слепочных масс. Стандартные методы не подходили из-за пористой структуры материала. Применили комбинированный подход: сначала УФ-обработка, затем озон в замкнутой камере. Решение на основе стерилизатора стоматологических форм показало эффективность выше 99.8%.

Самый сложный случай - обработка рабочей одежды в хирургических отделениях. Традиционная стирка при высоких температурах портила ткани, снижая защитные свойства. Перешли на низкотемпературные методы с использованием специальных химических составов. Результат - срок службы костюмов увеличился втрое при полном сохранении стерильности.

Перспективы и тупиковые ветви

Сейчас много говорят об 'умных' системах стерилизации с IoT-датчиками. На практике же оказывается, что дополнительные электронные компоненты сами становятся источником проблем - их сложнее дезинфицировать, они выходят из строя. Простая механическая система часто надёжнее цифровой.

Перспективным направлением считаю разработки в области холодной плазмы. В лабораторных условиях удаётся добиться отличных результатов, но масштабирование упирается в энергопотребление. Компания ООО Чэнду ТяньТянь Технология Медицинского Оборудования в своих последних исследованиях как раз делает акцент на энергоэффективности.

Тупиковой ветвью оказались попытки создать универсальные стерилизаторы 'для всего'. Слишком разные требования к обработке металлических инструментов, пластиковых изделий, текстиля. Специализация оборудования - единственно верный путь. Как показывает 26-летний опыт компании, только узкоспециализированные решения могут гарантировать качество.

Практические рекомендации

При планировании фабрики стерилизации всегда закладывайте 30% запас по производительности. Оборудование не должно работать на пределе - это снижает качество обработки и ускоряет износ. Лучше иметь немного избыточные мощности, чем создавать очередь из необработанного инструмента.

Не экономьте на обучении персонала. Даже самая совершенная техника бесполезна в руках неподготовленных людей. В идеале - направлять сотрудников на стажировки к производителю оборудования. Например, на cd-tt.ru есть раздел с обучающими материалами, но живого общения с инженерами это не заменит.

Обязательно ведите статистику отказов и сбоев. Кажущиеся мелочи вроде 'раз в месяц срабатывает датчик давления' могут указывать на системную проблему. Регулярный анализ таких данных помогает предотвращать серьёзные аварии.

Выводы без глянца

Идеальной фабрики стерилизации не существует - всегда приходится искать компромисс между стоимостью, скоростью и качеством. Технологии развиваются, но базовые принципы остаются: чёткая организация потоков, обученный персонал и адекватное техобслуживание.

Опыт компаний вроде ООО Чэнду ТяньТянь ценен именно практическими наработками. Их 19-летний опыт сертификации по ISO - не просто красивая цифра в рекламе, а показатель системного подхода. Хотя и у них были неудачные проекты - например, попытка создать мобильный стерилизационный комплекс для полевых условий.

Главный урок за эти годы: стерилизация - это не про оборудование, а про процессы. Можно иметь самые современные установки, но без выверенной организации работы они не дадут результата. И наоборот - с грамотно построенными процессами даже скромное оснащение позволит обеспечить безопасность пациентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

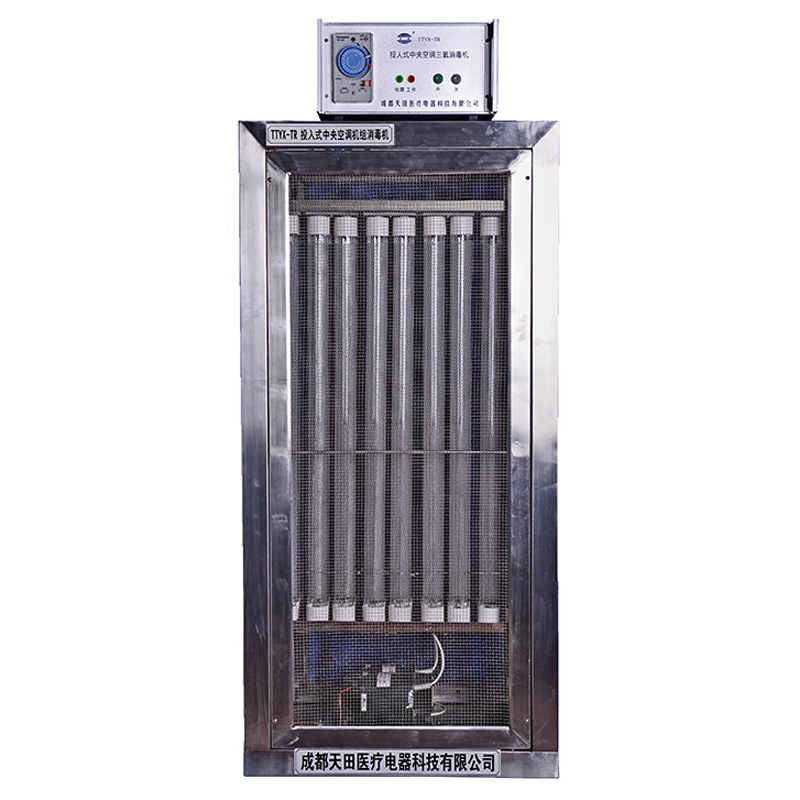

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

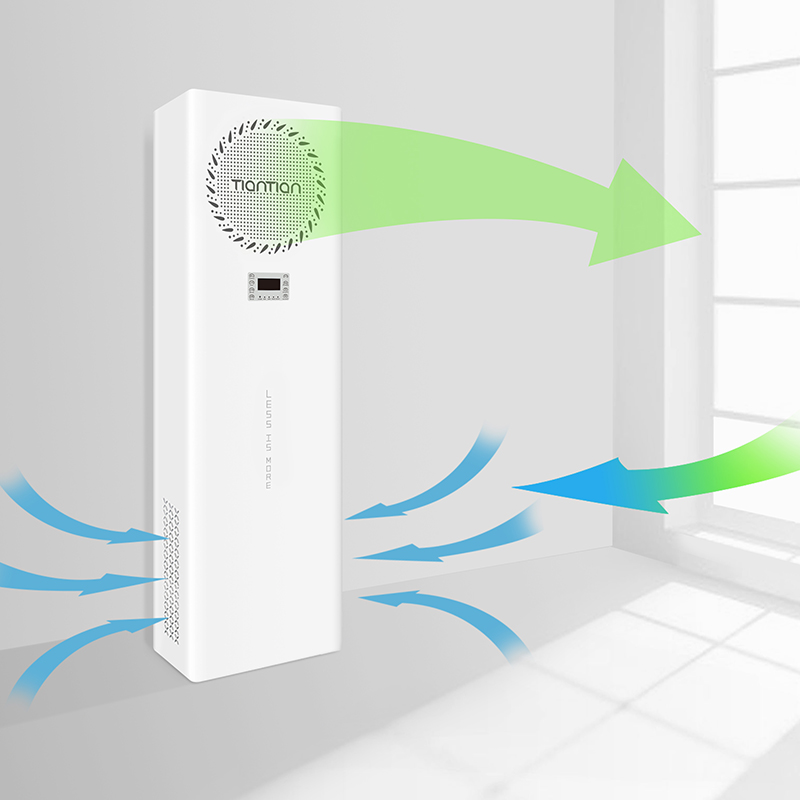

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

Связанный поиск

Связанный поиск- Цены на установки для обеззараживания воздуха в помещениях

- Воздушный стерилизатор GP 20 3 фабрики в Китае

- Поставщики растворов для дезинфекции больниц

- стерилизатор воздушный гп 10 спу

- дезинфекция в детской больнице

- mi Производители воздухоочистителей

- Поставщики Воздушный стерилизатор GP 320 из Китая

- Китайские производители типов воздушных стерилизаторов

- Производители стерилизации воздуха в больнице

- Дешевые Удаление формальдегида Поставщики