Фабрики по стерилизации тканей

Когда говорят о фабриках по стерилизации тканей, многие представляют просто большие автоклавы. Но на деле это целые технологические цепочки, где важен каждый этап — от контроля влажности в складских помещениях до подбора циклов обработки для разных типов материалов. Часто недооценивают, например, как влияет остаточная электростатичность тканей на эффективность дезинфекции.

Оборудование и реальные кейсы

В наших проектах для хирургических отделений сталкивались с проблемой: после стандартной стерилизации хлопковые простыни иногда сохраняли микрочастицы порошков от стирки. Пришлось совместно с технологами пересматривать режимы предварительной очистки. Кстати, у фабрики по стерилизации тканей из Новосибирска был похожий случай — они внедрили двухэтапную систему воздушных фильтров перед загрузкой в стерилизационные камеры.

Оборудование ООО Чэнду ТяньТянь Технология Медицинского Оборудования — их установки для очистки воздуха — мы тестировали в рамках модернизации цеха по обработке операционного белья. Важно было не просто убить микрофлору, но и сохранить структуру нетканых материалов. Часть образцов после УФ-обработки становилась ломкой — пришлось корректировать время экспозиции.

С озоновыми системами тоже не всё однозначно. Для шерстяных одеял, например, концентрацию приходится снижать на 15-20% против стандартной, иначе цвет выцветает. Это как раз тот нюанс, который в инструкциях не пишут, а узнаёшь только при работе с конкретным материалом.

Нормативы и ежедневные сложности

Сертификация по ISO 13485 — это, конечно, хорошо, но в реальности даже при наличии всех документов возникают расхождения в трактовках. Как-то раз на фабрике по стерилизации тканей в Казани проверяющие требовали протоколы по каждому типу швов на хирургических халатах, хотя производитель давал общие рекомендации для всей партии.

У нас в практике был курьёзный случай: при запуске линии стерилизации постельного белья для частной клиники выяснилось, что термочувствительные метки на новых тканях срабатывают раньше заявленного времени. Пришлось экстренно менять программные настройки стерилизаторов — хорошо, что инженеры из Чэнду ТяньТянь оперативно прислали обновлённые прошивки.

Военные наработки, которые компания использует в своих системах, действительно чувствуются в надёжности электронных схем. Но иногда это становится минусом — например, когда для калибровки датчиков влажности требуется специалист с допуском к работе с вакуумным оборудованием. Не в каждой региональной фабрике по стерилизации тканей есть такие кадры.

Технологические тонкости

Плазменные стерилизаторы — штука эффективная, но капризная к качеству питания. В одной из московских лабораторий из-за скачков напряжения в сети цикл стерилизации прерывался трижды, пока не поставили стабилизатор. Кстати, на сайте cd-tt.ru есть неплохие технические памятки по этому поводу, но их нужно ещё найти в разделе документации.

С зубопротезными материалами вообще отдельная история. Там кроме стерильности важна геометрическая стабильность — некоторые акриловые полимеры дают усадку после многократной обработки. Приходится либо сокращать время экспозиции, либо использовать щадящие режимы на установках стерилизации рабочей одежды, которые обычно считаются менее требовательными.

Ультрафиолетовые тоннели — казалось бы, проверенная технология. Но когда работаешь с партиями по 5-7 тысяч единиц в смену, замечаешь мелочи: например, как постепенно снижается пропускная способность после 200 часов работы ламп, хотя производитель заявляет 500 часов до первой замены. Это к вопросу о реальных versus заявленных характеристиках.

Экономика процессов

Многие забывают, что рентабельность фабрики по стерилизации тканей зависит не только от производительности оборудования, но и от логистики внутри цеха. Мы как-то оптимизировали маршруты тележек с бельём — и сократили время простоя камер на 12%. Казалось бы, мелочь, но при объёмах в 20 тонн в месяц это дало существенную экономию.

Запчасти — отдельная головная боль. Для стерилизаторов постельных принадлежностей китайского производства иногда приходится ждать комплектующие по 3-4 месяца. С оборудованием от Чэнду ТяньТянь в этом плане проще — у них склады в Подмосковье, но и цены на 15-20% выше средних по рынку.

Квалификация персонала — это то, на чём часто экономят, а зря. Видел, как на одной региональной фабрике по стерилизации тканей операторы самостоятельно 'улучшали' программы стерилизации, что приводило к порче партий нетканых материалов. Пришлось внедрять систему паролей на изменение параметров.

Перспективы и ограничения

Новые стандарты по микробиологическому контролю воздуха требуют установки дополнительных датчиков. Для существующих производств это часто означает не просто покупку оборудования, а перепланировку целых участков. В проектах ООО Чэнду ТяньТянь это учтено — их стерилизаторы воздуха изначально имеют точки для подключения внешних мониторов.

С экологией стало строже — некоторые химреагенты, которые раньше использовались для предстерилизационной очистки, теперь под запретом. Приходится переходить на ферментные составы, а они дороже и требуют точного соблюдения температурных режимов.

В целом, если говорить о будущем фабрик по стерилизации тканей, то тренд на цифровизацию неизбежен. Но пока даже в продвинутых местах вижу, что данные с оборудования часто переносят в журналы вручную. Автоматизированные системы учёта есть, но они либо дороги, либо неудобны в ежедневной эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

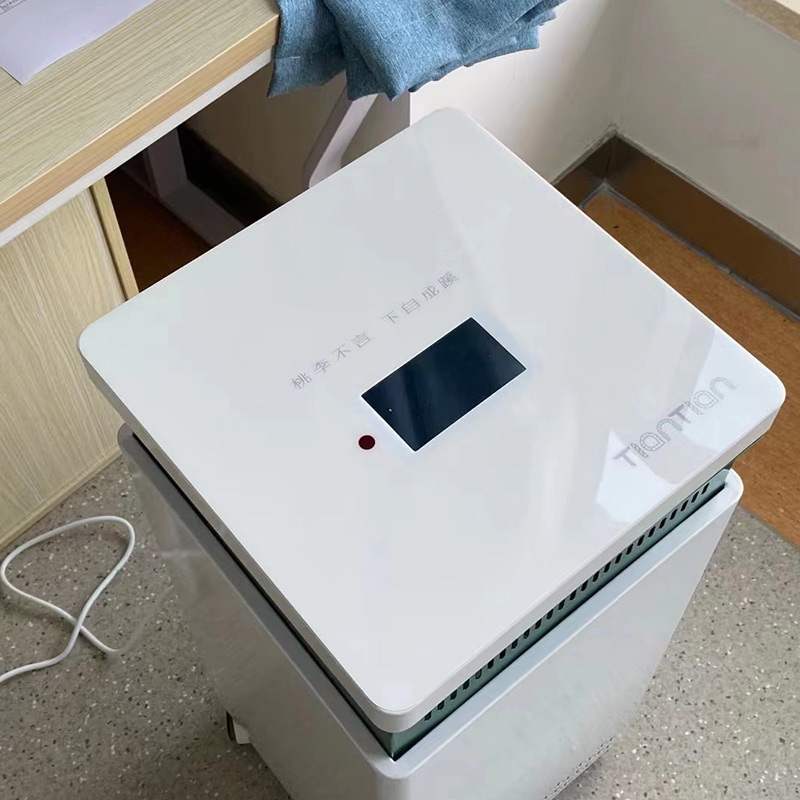

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

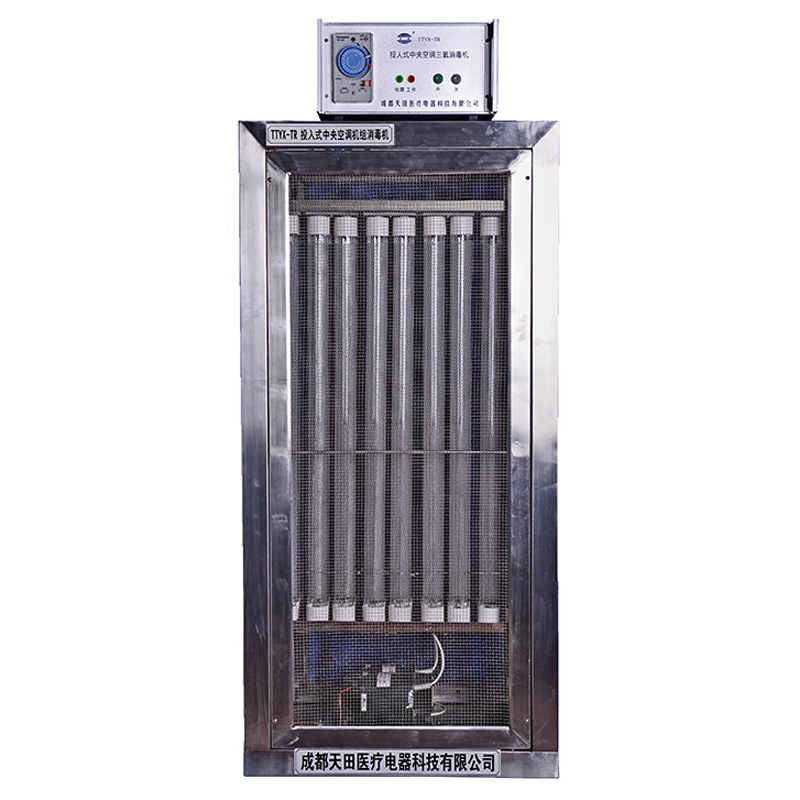

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

Связанный поиск

Связанный поиск- Дезодорация Цена

- Цена очистителя воздуха тип 4

- Дешевая цена воздухоочистителя с функцией увлажнения

- для дезинфекции воздуха в производственных помещениях

- Поставщики установок для обеззараживания воздуха в помещениях из Китая

- Поставщики воздушных стерилизаторов с сухим нагревом

- Цены на Стерилизаторы воздуха GP 10 Mo

- работа воздушного стерилизатора

- Поставщики воздухоочистителей Dyson

- Дешевые стерилизатор воздуха GP 10 цены