Фабрики по стерилизации больничных принадлежностей

Когда слышишь про фабрики по стерилизации больничных принадлежностей, многие представляют гигантские конвейеры с грохочущими автоклавами. На деле же — это часто модульные системы, где вакуумные стерилизаторы стоят рядом с УФ-блоками, а персонал в спецкостюмах контролирует циклы через сенсорные панели. Помню, как на одном из объектов под Челябинском пришлось переделывать разводку пара из-за неучтённой жёсткости воды — осадок вывел из строя три клапана за месяц.

Технологические тонкости, которые не пишут в инструкциях

Вот тот самый случай, когда теория расходится с практикой. Берём плазменные стерилизаторы — казалось бы, современное решение. Но если в помещении нет принудительной вентиляции, ионизированные частицы оседают на фильтрах вдвое быстрее паспортных сроков. Приходится ставить датчики давления в обход регламента, иначе сервисные бригады будут приезжать еженедельно.

С озоновыми установками ещё интереснее. Для хирургических зеркал они подходят идеально, но для пластиковых катетеров нужна точная калибровка концентрации. Однажды пришлось спасать партию изделий после того, как техник выставил стандартный режим без учёта толщины стенок — материал помутнел по краям.

Кстати, про фабрики по стерилизации больничных принадлежностей часто забывают, что 40% брака возникает на этапе предварительной очистки. Мы ввели обязательную промывку в ультразвуковых ваннах с многоразовыми фильтрами — количество повторных обработок снизилось втрое.

Кейс: переоснащение цеха в Уфе

В 2022 году модернизировали линию для стоматологических клиник. Заказчик требовал универсальности — чтобы обрабатывали и боры, и слепочные массы. Пришлось комбинировать паровые стерилизаторы с камерами низкотемпературной плазмы. Самым сложным оказалось синхронизировать циклы: когда один аппарат в режиме охлаждения, другой не должен запускать нагрев из-за перегрузки сети.

Здесь пригодился опыт ООО Чэнду ТяньТянь Технология Медицинского Оборудования — их модульные стерилизаторы постельных принадлежностей как раз позволяют гибко настраивать последовательности. Кстати, на их сайте cd-tt.ru есть схожие кейсы по адаптации оборудования под российские нормы.

Интересная деталь: после запуска линии медсёстры жаловались на длительность циклов. Разобрались — оказывается, они загружали кассеты не плотностью 80%, как учили, а на 95%. Перегруженная камера не обеспечивала равномерную стерилизацию, приходилось перезапускать. Сделали памятки с инфографикой — проблема ушла.

Ошибки, которые дорого обходятся

Самая распространённая — экономия на системах мониторинга. Видел объект, где ставили китайские датчики влажности в паровых стерилизаторах. Через полгода отклонения достигали 15%, что для нейрохирургических инструментов недопустимо. Пришлось экстренно ставить резервную линию с немецкими сенсорами.

Другая история — с ультрафиолетовыми стерилизаторами для рабочей одежды. Вроде бы простейшее оборудование, но если не чистить отражатели раз в две недели, эффективность падает на 40%. Один частный центр в Казани чуть не лишился лицензии из-за этого — санстанция обнаружила патогены на халатах после 'обработки'.

Коллеги из ООО Чэнду ТяньТянь как-то рассказывали, что их озоновые установки сначала возвращали из регионов — жаловались на запах. Оказалось, местные техники отключали каталитические нейтрализаторы, чтобы 'сэкономить ресурс'. Пришлось вшивать в прошивку блокировку принудительного отключения.

Перспективы и тупиковые ветви

Сейчас все увлеклись плазменными технологиями, но для массовых изделий вроде пробирок или шприцев выгоднее остаются паровые методы. Хотя да, для эндоскопов плазма — единственный вариант. Кстати, на последней выставке в Москве показывали гибридные установки, где совмещают УФ и озон для обработки сложных поверхностей — интересно, но пока дорого для серийного производства.

Заметил тенденцию: крупные фабрики по стерилизации больничных принадлежностей теперь требуют встроенные системы валидации каждого цикла. Раньше довольствовались распечатками, теперь хотят облачные журналы с привязкой к QR-кодам на упаковке. Это логично — прослеживаемость стала ключевым требованием.

Любопытно, что военные госпитали до сих пор предпочитают раздельные линии: одну для инструментов, другую для текстиля. Говорят, так надёжнее, хотя современные комбинированные стерилизаторы давно решают эту проблему. Видимо, консерватизм в медицине — вещь неизбежная.

Практические советы по организации потока

Первое — никогда не размещайте участок сушки рядом с зоной загрузки грязных изделий. Видел такое на фабрике в Подмосковье — конденсат оседал на уже обработанные предметы. Пришлось переносить вентиляцию и ставить дополнительные барьерные перегородки.

Второе — учитывайте пиковые нагрузки. Стерилизатор стоматологических форм может работать в штатном режиме, но если одновременно запустить обработку постельных принадлежностей, электросеть не выдержит. Мы обычно рекомендуем устанавливать интеллектуальные реле приоритета.

И главное — обучайте персонал не по бумажкам, а на реальных сбоях. Когда техник сам видит, к чему приводит превышение температуры в камере для пластика (деформация поддонов, если что), он начинает внимательнее относиться к настройкам. Кстати, на cd-tt.ru есть симуляторы аварийных ситуаций — полезный инструмент для тренировок.

Вместо заключения: что изменилось за 10 лет

Раньше главным был показатель производительности — сколько килограмм в час пропускает линия. Сейчас на первый план вышли энергоэффективность и возможность удалённого контроля. Современные стерилизаторы рабочей одежды потребляют на 30% меньше энергии, чем модели пятилетней давности.

Ещё исчезла жёсткая привязка к конкретным производителям. Техдокументация ООО Чэнду ТяньТянь Технология Медицинского Оборудования, например, позволяет интегрировать их УФ-блоки с оборудованием других брендов через стандартные протоколы. Это сильно упрощает модернизацию существующих производств.

И да — наконец-то поняли, что фабрики по стерилизации больничных принадлежностей должны быть не просто 'цехами с аппаратурой', а технологическими комплексами с продуманной логистикой. Когда чистая продукция пересекается с загрязнённой на этапе упаковки — все предыдущие этапы теряют смысл. Приходилось перепланировать целые корпуса, чтобы исключить такие пересечения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

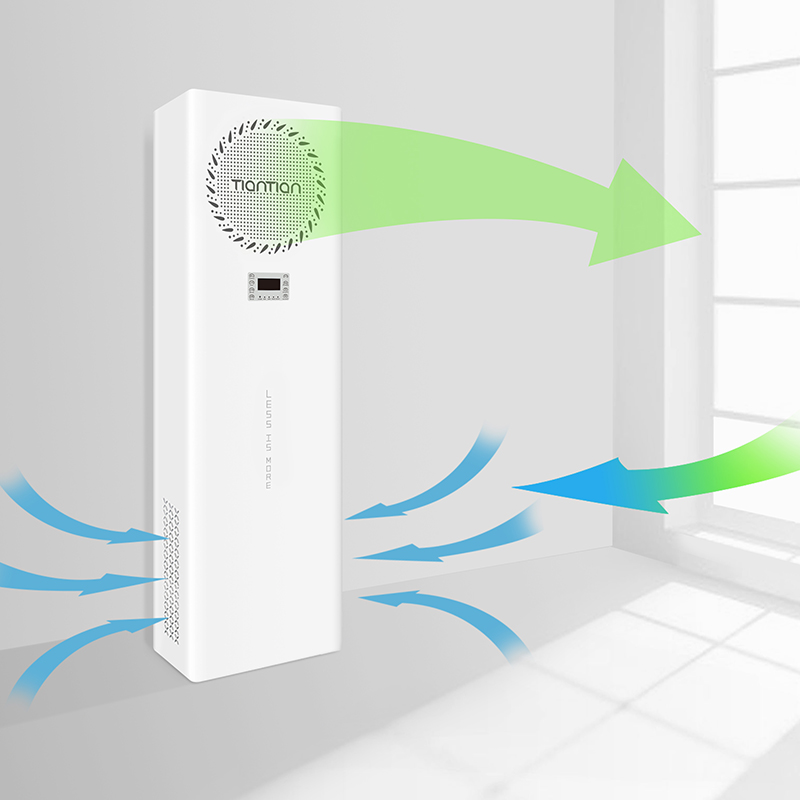

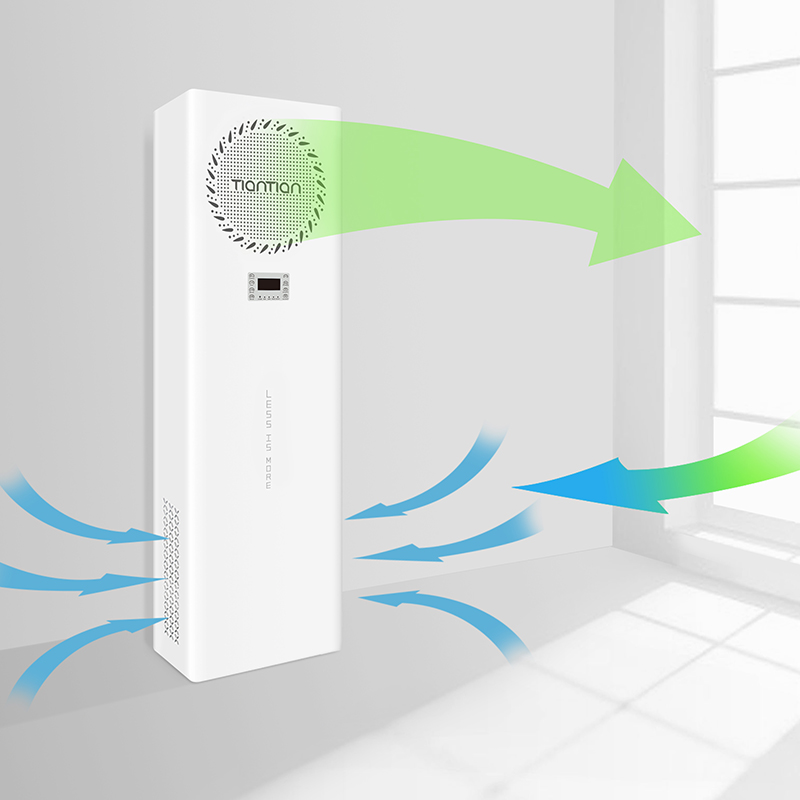

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

Связанный поиск

Связанный поиск- Поставщики бытовой стерилизации

- Производители медицинских воздушных стерилизаторов в Китае

- Цены на воздушные стерилизаторы температуры

- Китайские поставщики 200 кубических метров дезинфекции воздуха

- Китайские производители стерилизации воздуха в больницах

- Цена De-PM2.5 в Китае

- Китай поставщики дезинфекция воздуха в помещении

- Стерилизатор воздуха стерилизационные заводы в Китае

- стерилизатор воздушный гп 40

- Дешевые производители рейтинг воздухоочистителей