Фабрики для стерилизации постельных принадлежностей

Когда слышишь про фабрики для стерилизации постельных принадлежностей, многие сразу представляют гигантские конвейеры с хлопком и паром. Но на деле это часто узкоспециализированные цеха, где технология стерилизации зависит от типа ткани и частоты использования. Например, в гостиничном секторе ошибка — считать, что достаточно просто пропарить бельё. Я видел случаи, когда из-за такой экономии на оборудовании появлялся устойчивый запах сырости, а бактериологический анализ показывал остаточную микрофлору.

Технологические нюансы, которые не пишут в инструкциях

Вот смотрите: для постельных принадлежностей с синтетическими наполнителями паровая стерилизация подходит плохо — материал деформируется. Мы пробовали на одном из подмосковных комбинатов использовать озоновые установки, но столкнулись с проблемой остаточного запаха. Пришлось дорабатывать систему вентиляции, и тут как раз пригодился опыт коллег из ООО Чэнду ТяньТянь Технология Медицинского Оборудования — их инженеры подсказали схему принудительной продувки после цикла обработки.

Кстати, про температурные режимы. Многие производители указывают 'стерилизация при 120°C', но не уточняют, что это температура самого материала, а не камеры. В реальности разница может достигать 15-20 градусов, особенно при плотной набивке. Приходится либо увеличивать время обработки, либо использовать комбинированные методы — например, предварительный вакуумный подогрев.

Особенно сложно с изделиями смешанного состава — те же ортопедические подушки с памятью формы. Там и синтетика, и гелевые вставки, и хлопковый чехол. Для таких случаев мы в итоге разработали многоступенчатую систему: сначала УФ-облучение поверхности, затем низкотемпературная плазменная обработка, и только потом — щадящая паровая стерилизация. Но это уже ближе к медицинским стандартам, чем к типовым фабричным решениям.

Оборудование: между 'достаточно' и 'избыточно'

Когда закупали первую линию для сети санаториев в Кисловодске, ошиблись с производительностью. Взяли установку на 50 кг/час, а по факту пиковые нагрузки доходили до 80 кг. Пришлось докупать мобильные стерилизаторы — выбрали модели от ООО Чэнду ТяньТянь, их стерилизатор постельных принадлежностей как раз рассчитан на точечное использование в дополнение к основной линии.

Запомнился случай с частной клиникой в Питере: там требовалось обрабатывать не только простыни и подушки, но и специальные матрасы с сенсорными датчиками. Производитель матрасов запрещал влажную обработку, пришлось адаптировать плазменную технологию. Кстати, на сайте cd-tt.ru тогда нашли полезные технические спецификации по низкотемпературным режимам — выручили.

Сейчас смотрю на новейшие разработки — те же ультрафиолетовые тоннели с системой автоматического переворота белья. Технологически интересно, но для среднего предприятия избыточно. Чаще всего оптимален гибридный подход: базовая паровая установка плюс несколько мобильных озонаторов для изделий особого назначения.

Организационные ловушки

Самое неочевидное — логистика внутри цеха. Если неправильно спланировать маршруты движения партий, получаются простои. Мы в своё время нарисовали схему 'грязный вход — обработка — сушка — чистый выход', но забыли про зону временного хранения полуфабрикатов. В итоге простаивала либо стиральная машина, либо стерилизатор.

Ещё момент: контроль качества. Брали портативные бактериологические тестеры — дорого, но необходимо. Особенно после того случая в 2019 году, когда одна из московских гостиниц получила штраф за псевдомонию в подушках. Выяснилось, что стерилизация была adequate, но склад не соответствовал нормам влажности.

С документацией тоже бывают курьёзы. Как-то принимали оборудование от китайских партнёров — в спецификациях было указано 'стерилизация медицинского белья', а по факту аппарат не подходил для изделий с металлическими нитями (противопролежневые матрасы). Пришлось составлять дополнение к техрегламенту.

Перспективы и тупиковые ветви

Сейчас много говорят про 'зелёные' технологии стерилизации. Пробовали установку с ионизированным воздухом — для постельных принадлежностей эффективность оказалась ниже заявленной. Зато для одежды медицинского персонала — вполне.

Интересный опыт получили с комбинированными системами: сначала обработка озоном, затем УФ-сушка. Для одеял с натуральным пухом показало лучшие результаты по сохранению структуры пера. Но экономически невыгодно для массового производства.

Из явных тупиков отмечу попытки использовать химические методы без последующей нейтрализации. Остаточные соединения вызывали аллергические реакции у пациентов, пришлось полностью пересматривать процесс. Сейчас склоняемся к физическим методам — тем более что компании вроде ООО Чэнду ТяньТянь Технология Медицинского Оборудования предлагают достаточно вариаций плазменных и ультрафиолетовых систем.

Практические советы по выбору оборудования

Первое: всегда запрашивайте тестовые образцы для проверки на ваших материалах. Мы как-то купили дорогой немецкий стерилизатор, а он не справлялся с ватными одеялами — слишком плотная структура.

Второе: обращайте внимание на сертификаты. Не только ISO 9001, но и специализированные — например, для медицинских изделий. У того же ООО Чэнду ТяньТянь есть ISO 13485, что важно при работе с лечебными учреждениями.

И третье: считайте не только стоимость оборудования, но и расходники. Озоновые установки требуют регулярной замены генераторов, УФ-лампы теряют эффективность через определённое количество часов работы. Иногда дешёвый аппарат оказывается дорогим в эксплуатации.

В целом же, фабрики для стерилизации постельных принадлежностей — это всегда компромисс между технологичностью, экономикой и реальными условиями эксплуатации. Главное — не гнаться за модными новинками, а подбирать решение под конкретные задачи. Как показывает практика, часто оптимальным оказывается комбинирование проверенных методов с точечным внедрением инноваций там, где это действительно даёт эффект.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении -

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

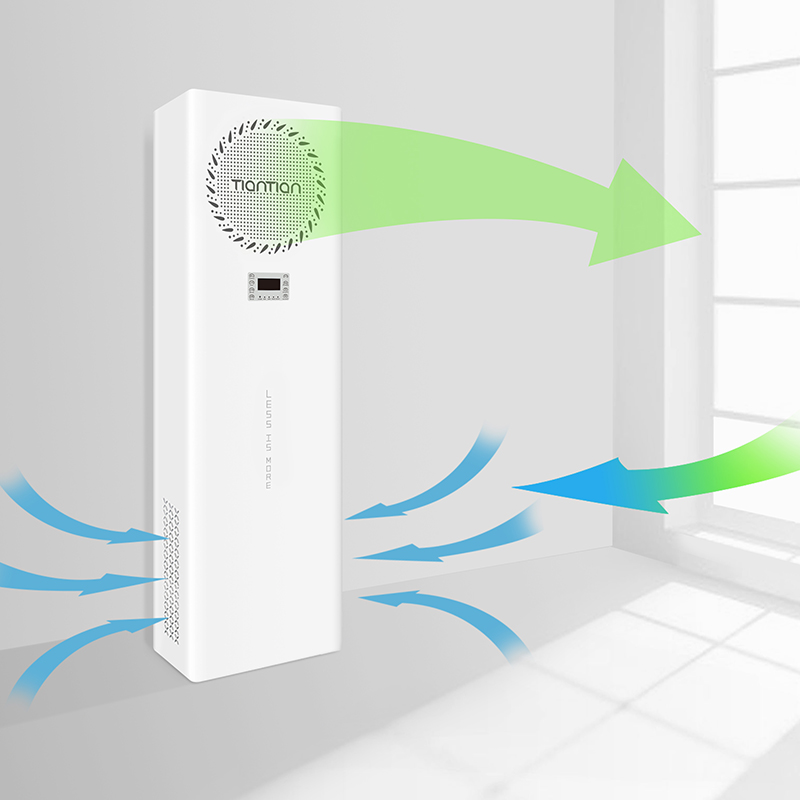

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Связанный поиск

Связанный поиск- Воздушный стерилизатор GP 20 SPU цены в Китае

- Дешевые ballu поставки воздухоочиститель производителей

- Производители школьной дезинфекции

- Воздушный стерилизатор 80 производителей в Китае

- Производители стерилизации в Китае

- Производители дезинфекции ультрафиолетовыми лучами в Китае

- Стерилизатор воздуха GP 10 цены в Китае

- Цены на обеззараживание больниц

- Цены на стерилизацию воздуха в больницах в Китае

- 120 кубических метров очистки воздуха Заводы в Китае