Установки для стерилизации воздуха в производственных помещениях

Если честно, когда слышишь про стерилизацию воздуха в цехах, первое что приходит на ум — это банальные УФ-лампы под потолком. Но на практике всё сложнее: я не раз видел, как предприятия переплачивают за системы, которые в реальных условиях работают на 30% от заявленных характеристик. Особенно это касается помещений с высокими потолками или переменной влажностью.

Основные типы систем и их скрытые ограничения

Возьмём те же плазменные установки — да, они эффективны против вирусов, но при температуре ниже +15°C их КПД падает почти вдвое. Это я на собственном опыте убедился при запуске линии в холодильном цехе. Пришлось допиливать систему подогрева воздуха на входе, хотя в документации об этом ни слова.

Ультрафиолетовые модели хороши для локальных зон, но их беда — постепенная деградация излучателей. Замечал, что через 4000 часов работы некоторые участки помещения будто выпадают из зоны покрытия. При этом производители редко упоминают необходимость регулярного картирования UV-интенсивности.

Озоновые системы — отдельная история. Их до сих пор боятся из-за мифов о токсичности, хотя современные генераторы с каталитическими нейтрализаторами безопасны. Но вот что важно: озон действительно может повлиять на некоторые полимеры, поэтому перед монтажом нужно проверять материалы отделки. Помню случай на фармацевтическом производстве, где пришлось экстренно менять пластиковые воздуховоды.

Подводные камни проектирования

Расчёт кратности воздухообмена — это только вершина айсберга. Часто упускают из виду эргономику: например, когда установка монтируется прямо над рабочими местами, возникает дискомфорт от шума или сквозняков. Приходится искать компромисс между эффективностью и условиями труда.

Особенно сложно с производствами, где технологический процесс периодически меняется. Сталкивался с ситуацией, когда после реконфигурации конвейера в цехе образовались ?мёртвые зоны? — участки с застойным воздухом. Пришлось пересматривать всю схему вентиляции, хотя изначально проект делала солидная проектная организация.

Ещё один нюанс — совместимость с существующими системами. Как-то устанавливали стерилизаторы воздуха на консервном заводе, где уже работала мощная вытяжка. Оказалось, что наши установки создают избыточное сопротивление, что привело к разбалансировке всей системы. Пришлось разрабатывать обходные решения.

Реальные кейсы и неочевидные зависимости

На мясоперерабатывающем комбинате под Челябинском пробовали комбинированную систему: плазменные блоки в зоне разделки и УФ-рециркуляторы в упаковочном отделении. Через полгода эксплуатации выяснилось, что жировые взвеси в воздухе постепенно снижают эффективность плазменных элементов. Пришлось добавлять предварительную фильтрацию, хотя изначально в техзадании этого не было.

Интересный опыт был с озоновыми стерилизаторами в типографии — там проблема была не с микробами, а с летучими органическими соединениями от красок. Озон отлично справлялся с нейтрализацией запахов, но пришлось дополнительно настраивать систему датчиков, чтобы избежать передозировки.

А вот на электронном производстве столкнулись с обратной проблемой: слишком сухой воздух от систем вентиляции снижал эффективность УФ-ламп. Пришлось увлажнять воздух на входе, хотя обычно все борются с избыточной влажностью.

Оборудование ООО Чэнду ТяньТянь: практические наблюдения

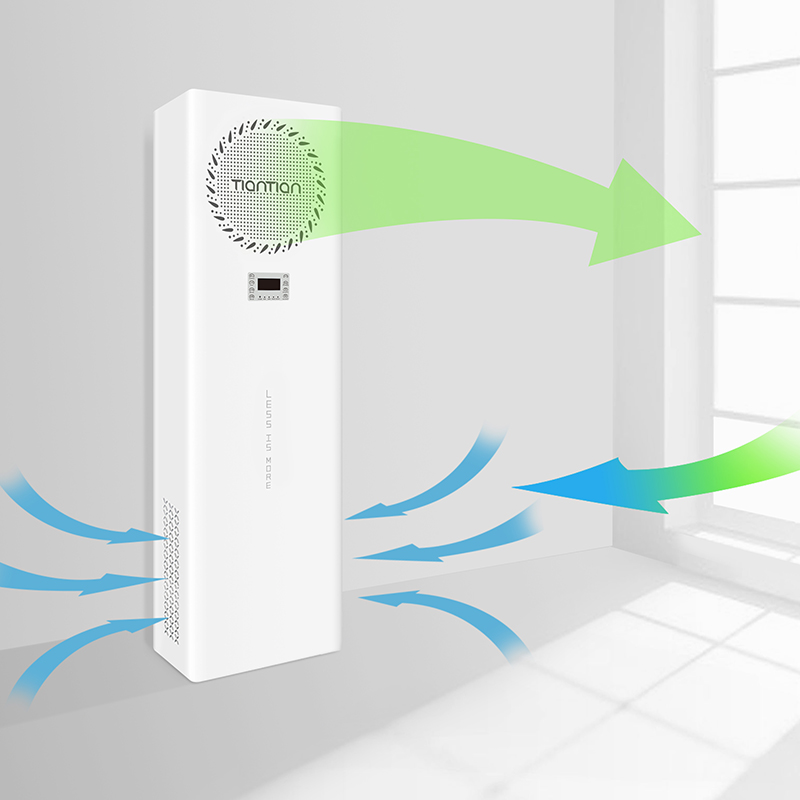

Из последнего что тестировал — плазменные воздушные стерилизаторы от ООО Чэнду ТяньТянь Технология Медицинского Оборудования. Привлекло то, что у них есть модели специально для высоких помещений — до 14 метров. В обычных системах на такой высоте уже теряется эффективность, а здесь за счёт турбулентного потока достигается равномерное распределение.

Что интересно, в их оборудовании реализована адаптивная система мощности — при снижении загрязнения воздуха автоматически уменьшается энергопотребление. Мелочь, но за год эксплуатации экономия на электрике составила около 15% по сравнению с аналогами.

Отдельно отмечу их подход к сервису: когда у нас возникли проблемы с интеграцией стерилизаторов в систему умного здания, их инженеры дистанционно помогли перенастроить протоколы обмена данными. Такая поддержка редко встречается у производителей медоборудования.

Типичные ошибки при эксплуатации

Самая распространённая — игнорирование техобслуживания. Видел как на хлебозаводе три года не меняли фильтры предварительной очистки, потом удивлялись почему установки для стерилизации стали потреблять на 40% больше энергии. А всё потому что обслуживающий персонал не прошёл нормального обучения.

Другая ошибка — неправильное размещение датчиков. Как-то раз обнаружил что сенсоры качества воздуха висят прямо над вентиляционными решётками — естественно, они показывали идеальные значения, тогда как в рабочих зонах ситуация была хуже.

И наконец — экономия на проектировании. Многие предприятия пытаются адаптировать типовые решения, не учитывая специфику производства. В результате либо переплачивают за избыточную мощность, либо получают систему которая не справляется с нагрузкой.

Перспективные направления

Сейчас наблюдаю интересный тренд — комбинированные системы которые объединяют несколько методов стерилизации. Например, те же озоновые воздушные стерилизаторы начинают дополнять фотокаталитическими модулями. Это позволяет снизить концентрацию озона до минимальных значений без потери эффективности.

Ещё перспективное направление — ?умные? системы которые анализируют не только текущее состояние воздуха, но и прогнозируют нагрузку на основе данных о производственном процессе. Например, зная что в определённые часы увеличивается количество персонала в цехе, система заранее повышает производительность.

Лично мне импонирует подход когда стерилизация воздуха рассматривается не как отдельная система, а как часть общего микроклимата. Это позволяет оптимизировать энергозатраты и улучшать условия труда одновременно. Кстати, именно такой комплексный подход предлагает ООО Чэнду ТяньТянь в своих новых разработках — их инженеры действительно понимают специфику производственных помещений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

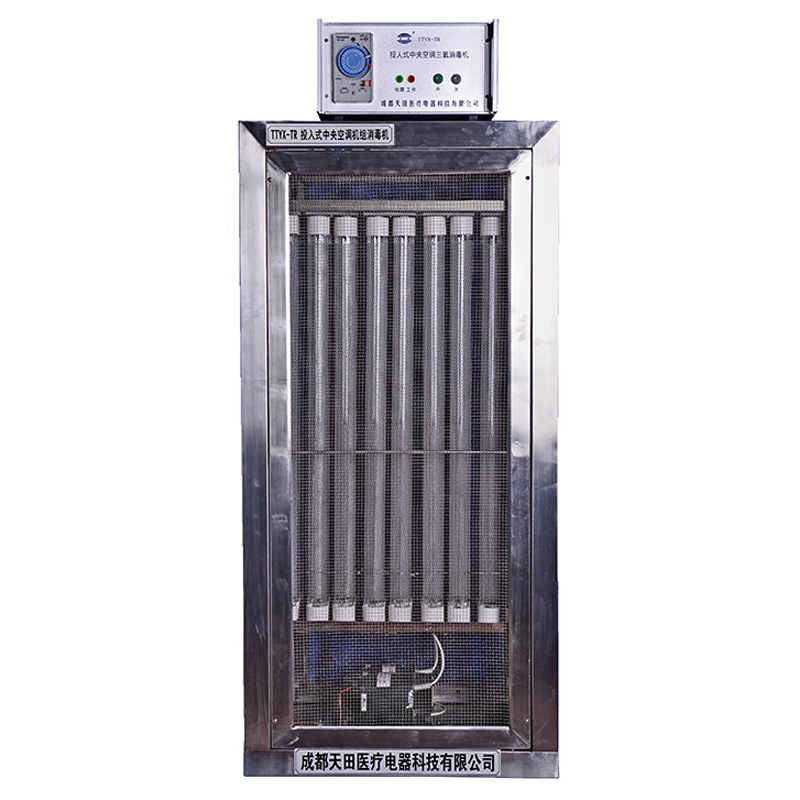

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

Связанный поиск

Связанный поиск- Цены на дезинфекцию детских больниц в Китае

- 200 кубометров обеззараживания воздуха

- Заводы по производству стерилизаторов воздуха GP 10 Mo

- 100 кубических метров очиститель воздуха Цены в Китае

- Китайские поставщики дезинфекции клиник

- Поставщики обеззараживания больниц

- Производители стерилизаторов воздуха ГП 20 МО

- Стерилизатор воздуха GP 40 SPU производители в Китае

- Цены на методы обеззараживания воздуха в помещениях

- Производители стерилизаторов воздуха для помещений