Установки для обеззараживания воздуха в производственных помещениях

Если честно, до сих пор сталкиваюсь с тем, что многие воспринимают обеззараживание воздуха как формальность — поставил ультрафиолетовую лампу и забыл. На деле же в производственных цехах всё упирается в специфику технологических процессов. Помню, как на одном из машиностроительных заводов под Челябинском пытались адаптировать обычные бактерицидные облучатели — результат был нулевой из-за постоянной взвеси металлической пыли.

Основные ошибки при выборе оборудования

Самое распространённое заблуждение — считать, что для пищеблока и литейного цеха подойдут одинаковые решения. В том же литейном производстве классические УФ-установки быстро покрываются слоем мелкодисперсных частиц, снижая эффективность на 60-70%. Приходилось демонтировать и чистить еженедельно, что полностью убивало экономику проекта.

Ещё один нюанс — игнорирование перепадов влажности. В цехах с мойкой оборудования постоянный конденсат выводил из строя электронные компоненты контроллеров. Пришлось на собственном опыте убедиться, что для таких условий нужны установки для обеззараживания воздуха с классом защиты не ниже IP54, хотя изначально закупали стандартные IP20.

Особенно сложно было с фармацевтическим кластером — там требования к чистоте воздуха меняются в зависимости от зон. В зоне фасовки порошковых препаратов обычные плазменные блоки забивались за месяц, хотя в упаковочном отделении работали годами без нареканий.

Практические решения для разных типов производств

Для предприятий с постоянными вибрациями (прессовые цеха, кузницы) оказались критичны безинерционные системы. Специально тестировали кассетные озоновые стерилизаторы — пришлось дополнительно укреплять крепления к несущим конструкциям, хотя производитель уверял в универсальности монтажа.

Интересный случай был на мебельной фабрике под Нижним Новгородом — там проблема была не столько в микробиологии, сколько в летучих органических соединениях от лаков. Стандартные установки не справлялись, пришлось комбинировать фотокаталитические модули с адсорбционными блоками. Кстати, именно тогда обратил внимание на разработки ООО Чэнду ТяньТянь Технология Медицинского Оборудования — их комбинированные системы как раз предусматривали подобные сценарии.

В цехах с высокими потолками (свыше 8 метров) столкнулись с эффектом стратификации — обеззараженный воздух просто не опускался в рабочую зону. Помогло только размещение рециркуляторов на разных уровнях с принудительной конвекцией. Кстати, в каталоге cd-tt.ru видел подобные решения для операционных блоков — принцип тот же, хотя масштабы другие.

Нюансы эксплуатации и обслуживания

Многие недооценивают важность регулярного техобслуживания. На химическом производстве в Дзержинске пренебрегли заменой HEPA-фильтров — через полгода система начала не очищать, а наоборот, распространять споры плесени по всему цеху. Пришлось полностью останавливать линию на санацию.

Заметил, что отечественные предприятия часто экономят на системах мониторинга. Без постоянного контроля параметров воздуха сложно оценить реальную эффективность плазменных воздушных стерилизаторов. Приходилось дополнительно устанавливать датчики частиц и летучих соединений — только тогда появилась объективная картина.

Особняком стоят производства с особыми требованиями к температуре (холодильные цеха, термические участки). Там стандартное оборудование либо перегревалось, либо вообще отказывало при отрицательных температурах. Пришлось искать специализированные исполнения — например, в ассортименте ООО Чэнду ТяньТянь как раз есть модели для низкотемпературных сред.

Реальные кейсы и извлечённые уроки

На мясоперерабатывающем комбинате в Воронежской области изначально установили ультрафиолетовые системы без учёта специфики микрофлоры. Оказалось, что устойчивые штаммы бактерий требовали в 3 раза большего времени экспозиции. Перешли на комбинированные методы — УФ + озон, что дало снижение обсеменённости на 94% против исходных 60%.

Помню сложный проект для цеха розлива молочной продукции — там критично было избежать любого влияния на органолептические свойства. Озонирование пришлось полностью исключить, остановились на фотокатализе с дополнительной системой фильтрации. Кстати, именно тогда впервые детально изучили техническую документацию на сайте cd-tt.ru — их подход к валидации методов впечатлил.

Самый показательный провал случился при попытке адаптировать медицинские стерилизаторы для электронного производства. Не учли электростатические помехи — оборудование выводило из строя контрольно-измерительную аппаратуру. Пришлось разрабатывать экранированные версии, хотя изначально казалось, что различий нет.

Перспективные направления и ограничения

Сейчас активно тестируем системы с интеллектуальным регулированием мощности — особенно актуально для цехов с переменной нагрузкой. Например, в сварочных участках в ночную смену можно снижать производительность на 40-50% без потери качества воздуха.

Заметный тренд — переход к модульным конструкциям. Та же ООО Чэнду ТяньТянь Технология Медицинского Оборудования в своих новых разработках предлагает блочную компоновку, что упрощает кастомизацию под конкретный цех. Особенно оценили возможность докупать дополнительные модули фильтрации без замены основной системы.

Остаются проблемы с энергопотреблением — особенно для крупных цехов площадью свыше 1000 м2. Даже современные установки для обеззараживания воздуха потребляют до 15-20% от общего энергобаланса предприятия. Пока не вижу радикальных прорывов в этом направлении, хотя отдельные производители обещают снижение на 30% за счёт импульсных режимов работы.

Если говорить о будущем, то наиболее перспективными выглядят гибридные системы, сочетающие несколько методов обеззараживания. Но пока они остаются дорогим решением — рентабельность появляется только на предприятиях с повышенными требованиями к чистоте воздуха. Для большинства же производственных помещений по-прежнему актуальны проверенные УФ-рециркуляторы и плазменные блоки, главное — правильно подобрать их под конкретные условия эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

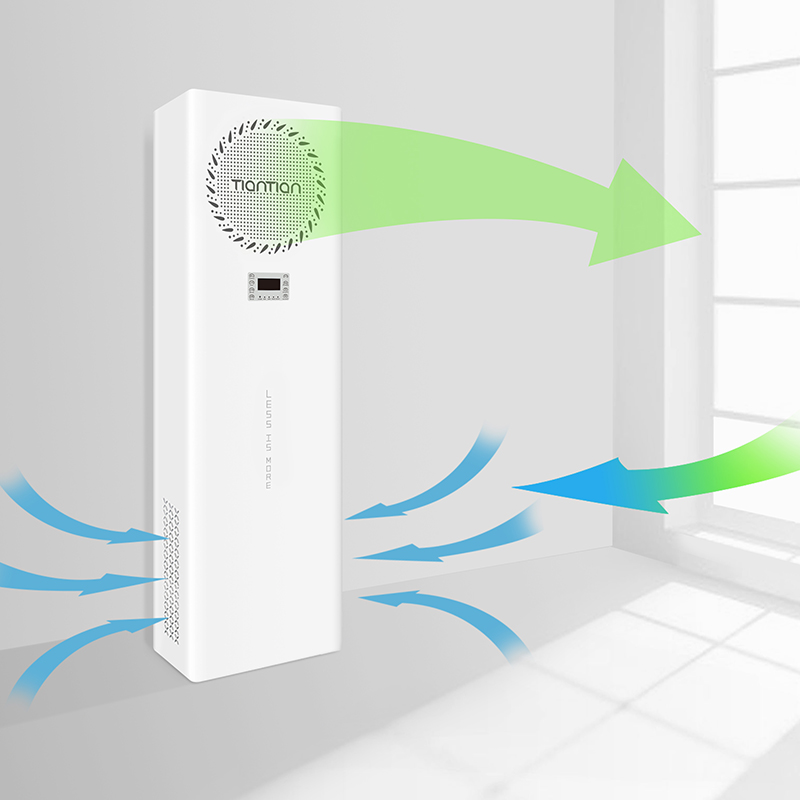

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Связанный поиск

Связанный поиск- Заводы по производству стерилизаторов воздуха GP 160 PZ

- Цены на приборы для обеззараживания воздуха в помещениях в Китае

- Цены на очистку воздуха 200 кубических метров в Китае

- 120 кубометров обеззараживания воздуха

- стерилизация инструментов в воздушном стерилизаторе

- Цены на стерилизацию тканей

- Цены на железнопластиковые воздушные стерилизаторы в Китае

- Стерилизация ткани фабрики в Китае

- дезинфекция белья в больнице

- Дешевые Удаление клещей Производители