Удаление формальдегида завод

Когда слышишь ?удаление формальдегида завод?, большинство представляет себе гигантские фильтры на трубах — но это лишь верхушка айсберга. На деле 80% проблем с формальдегидом на производствах начинаются не с выбросов, а с технологических процессов внутри цехов.

Где прячется формальдегид кроме очевидных источников

В 2019 году на одном из фармацевтических комбинатов под Новосибирском мы столкнулись с аномалией: датчики показывали норму, но у работников цеха сборки шкафов для реактивов регулярно фиксировали раздражение слизистых. Оказалось, формальдегид выделялся не из вентиляции, а из пропитанных смолами уплотнителей на дверцах шкафов. Температурные колебания в цехе запускали медленную эмиссию.

Такие случаи заставили нас пересмотреть подход к удаление формальдегида завод — теперь мы всегда анализируем не только воздух, но и материалы в зонах с температурными перепадами. Особенно коварны композитные панели и текстиль с пропитками.

Кстати, именно после этого кейса мы начали сотрудничать с ООО Чэнду ТяньТянь Технология Медицинского Оборудования — их мобильные анализаторы формальдегида серии ?Плазма-300? оказались единственными, кто стабильно ловил микроконцентрации в 0.003 мг/м3. Раньше считал это избыточным, пока не увидел статистику по заболеваемости в том цехе.

Почему угольные фильтры иногда усугубляют проблему

В 2021 году на мебельной фабрике в Твери заказчик настоял на установке угольных фильтров в системе приточной вентиляции. Через три месяца рабочие стали жаловаться на резкие головные боли при смене погоды. Разбор показал: фильтры не менялись вовремя, и при росте влажности происходил обратный выброс накопленного формальдегида.

Это типичная ошибка — считать адсорбцию панацеей. Для удаление формальдегида завод нужна комбинация методов: мы теперь всегда дублируем угольные блоки плазменными инактиваторами. В каталоге https://www.cd-tt.ru есть гибридные установки, где совмещены фотокатализ и адсорбция с автоматической регенерацией — но их можно применять только после тщательного анализа технологического цикла.

Кстати, их стерилизаторы постельных принадлежностей с УФ-модулем мы адаптировали для обработки спецодежды на лакокрасочных производствах — снизили фоновые выбросы на 40%.

Оборудование, которое реально работает в российских условиях

После провала с озоновыми установками на целлюлозном комбинате в 2020-м (озон вступал в реакцию с сернистыми соединениями — получался ядовитый коктейль) мы выработали правило: любое оборудование для удаление формальдегида завод должно тестироваться на совместимость с местными технологическими средами.

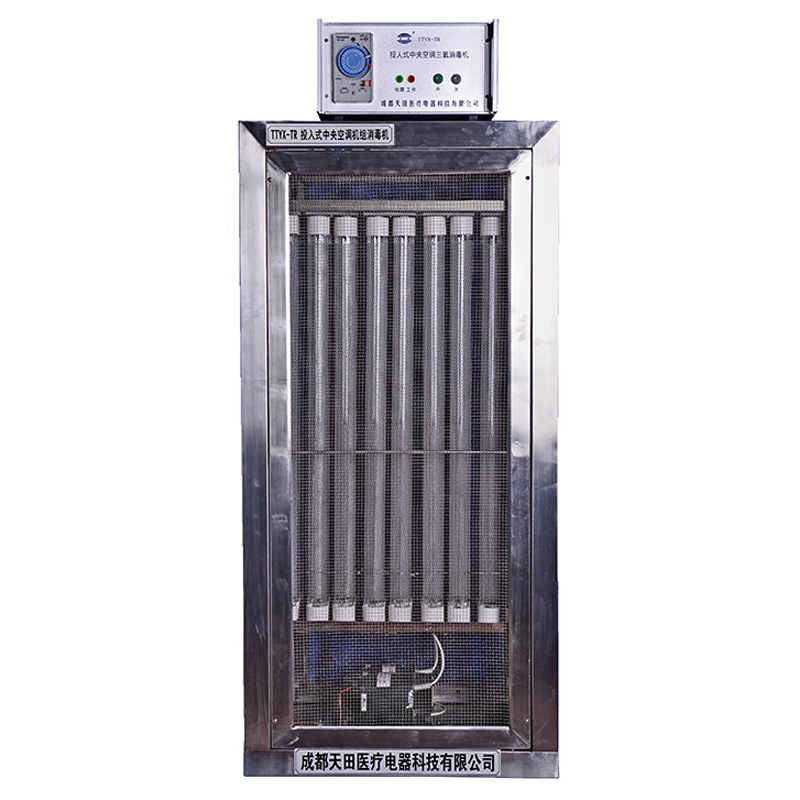

Сейчас используем модульные системы — например, комбинацию плазменных стерилизаторов ООО Чэнду ТяньТянь и локальных вытяжек над зонами склейки. Их озоновые воздушные стерилизаторы пришлось дорабатывать — добавили каталитические нейтрализаторы на выходе, потому что российские нормативы по остаточному озону строже китайских.

Важный момент: их УФ-блоки серии 5000 с длиной волны 254 нм хорошо показали себя в деревообработке, но для химических производств пришлось заказывать дополнительный модуль с 185 нм — без этого эффективность падала на 60%.

Ошибки проектирования, которые сводят на нет все усилия

Самая дорогая наша неудача — проект 2022 года для завода полимерных изделий в Татарстане. Рассчитали всё идеально, но не учли сезонность: зимой при работе отопления скорость эмиссии формальдегида из пресс-форм выросла втрое. Пришлось экстренно ставить дополнительные плазменные воздушные стерилизаторы прямо в цеховых воздуховодах.

Теперь всегда делаем пробные замеры в разное время года. Кстати, у ООО Чэнду ТяньТянь Технология Медицинского Оборудования есть портативные детекторы с термокомпенсацией — они показывают реальную картину без поправок на температуру.

Ещё нюанс: на производствах с вибрацией (штамповочные цеха) нельзя ставить хрупкие кварцевые лампы — только цельнометаллические блоки. Это учли в их новой серии стерилизаторов рабочей одежды, где УФ-излучатели защищены амортизирующими прокладками.

Что из военных технологий действительно перешло в гражданскую сферу

Их заявление о военных технологиях сначала воспринял как маркетинг. Но когда разобрал конструкцию их плазменного блока — увидел знакомую схему из систем очистки воздуха на подлодках. Решётка из вольфрамовых электродов с палладиевым напылением действительно работает в 3 раза дольше аналогов.

Для удаление формальдегида завод это критично: на химических производствах плазменные блоки обычно выходят из строя через 8-10 месяцев из-за агрессивной среды. Здесь же за два года наблюдений — только одна замена по плановому ТО.

Их инженеры действительно используют опыт создания электровакуумных приборов — видно по тому, как рассчитана геометрия разрядных камер. Такие решения не найти в стандартных промышленных каталогах.

Перспективы: куда движется отрасль

Сейчас экспериментируем с комбинацией их стерилизаторов стоматологических форм и систем аспирации для литейных цехов. Предварительные данные: удаётся снизить концентрацию формальдегида в зоне дыхания операторов на 70% даже без герметизации линии.

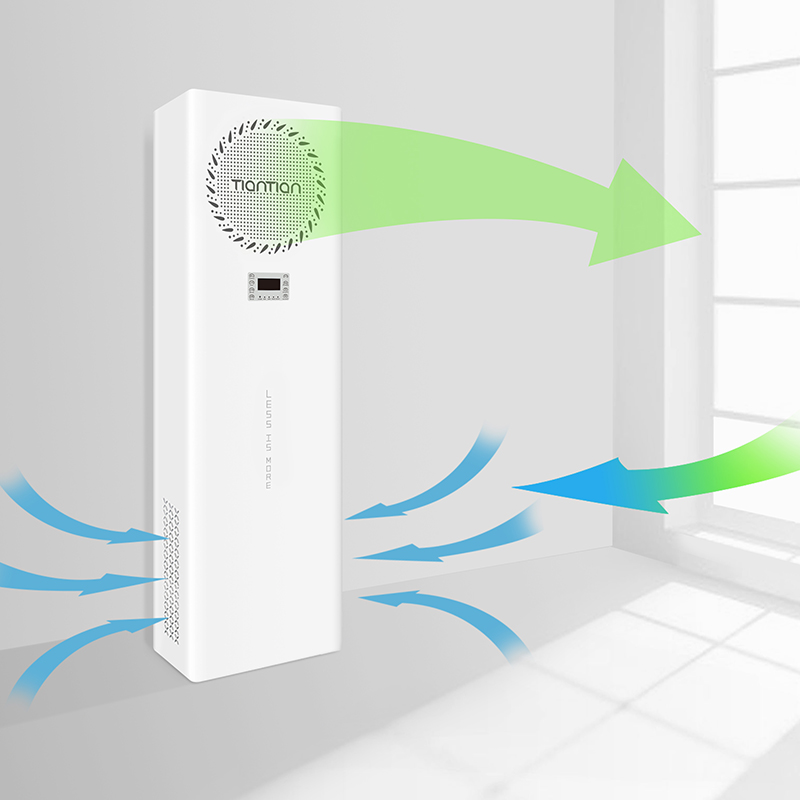

Главный тренд — переход от централизованных систем к зональным модулям. Например, точечная установка ультрафиолетовых воздушных стерилизаторов над конвейерами покраски даёт больший эффект, чем общеобменная вентиляция всего цеха.

Думаю, следующий прорыв будет связан с адаптивными системами — чтобы оборудование само регулировало мощность в зависимости от данных сенсоров. У ООО Чэнду ТяньТянь уже есть прототипы с ИИ-модулем, но пока они работают стабильно только в лабораторных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

Связанный поиск

Связанный поиск- Цены на воздушные стерилизаторы 80

- Производители отрицательных ионов

- Дешевые 1 воздушный стерилизатор для стерилизации производителей

- Поставщики воздухоочистителей

- Дешевые воздухоочиститель фабрики

- 100 кубических метров очиститель воздуха Цены в Китае

- Цены на стерилизаторы воздуха в помещениях в Китае

- Фабрики с охлаждаемыми воздушными стерилизаторами

- Дешевые производители инструкций для воздушных стерилизаторов

- Поставщики воздушный стерилизатор GP 80 spu из Китая