Стерилизаторы воздуха завод в Витязь

Когда слышишь про завод стерилизаторов воздуха в Витязе, многие сразу представляют конвейер с одинаковыми коробками. А на деле там сплелись военные наработки и медицинские нормы — мы в ООО Чэнду ТяньТянь через это прошли, когда адаптировали плазменные модули из авиационной электроники.

Почему Витязь стал точкой сборки

В 2019 году мы переносили часть производства из Китая — искали место с кадрами, знакомыми с вакуумными системами. Витязь привлек не стерильностью (её как раз пришлось создавать), а инженерами, которые раньше собирали системы вентиляции для подлодок. Их главное преимущество — понимание, как давление влияет на распределение озона в камере стерилизации.

Помню, первый пробный запуск плазменного стерилизатора ПЛАЗМА-100 провалился: влажность в цехе оказалась на 15% выше расчётной. Пришлось срочно дорабатывать блок управления — в стандартных условиях он выдавал 98% эффективности, а в местном климате едва дотягивал до 70%. Это типичная ошибка при переносе технологий без учёта микроклимата.

Сейчас на том же заводе собирают гибридные системы: УФ-лампа инактивирует вирусы, а плазменный блок доводит очистку до 99.97%. Но путь к этому занял три года — столько ушло на согласование с Росздравнадзором.

Военные корни медицинского оборудования

Наша компания не случайно делает ставку на технологии из оборонного сектора. Полупроводниковые модули, которые раньше использовались в системах наведения, теперь в основе плазменных стерилизаторов. Они дают стабильный разряд даже при скачках напряжения — критично для операционных.

Вот конкретный пример: в стерилизаторе для постельных принадлежностей СБ-2022 стоит модифицированный преобразователь частоты от радарных установок. Он на 40% компактнее аналогов, но главное — не перегревается после 12 часов непрерывной работы. В обычных больницах это не оценили бы, но в инфекционных отделениях, где обработка идёт круглосуточно, это спасло не один аппарат от поломки.

При этом мы до сих пор сталкиваемся со скепсисом: мол, ?военные технологии? — это маркетинг. Но когда видишь, как стерилизатор воздуха на основе плазмы уничтожает споры сибирской язвы за один цикл (это подтверждено испытаниями в НИИ Дезинфектологии), вопросы отпадают.

Подводные камни сертификации

С ISO 13485 для медицинских изделий в России есть нюанс: даже при наличии сертификата каждый тип стерилизатора должен проходить локальные испытания. Для ультрафиолетовых моделей это заняло 8 месяцев — не из-за технических сложностей, а из-за бюрократии. Росздравнадзор требовал протоколы по каждому штамму микроорганизмов, хотя у нас уже были обобщённые данные по EN 14885.

Особенно сложно было с озоновыми стерилизаторами. Их до сих пор путают с бытовыми озонаторами, хотя разница — в системе контроля концентрации. Наш инженер трижды ездил в Москву, чтобы лично продемонстрировать датчики, которые не допускают превышения ПДК. В итоге модель ОЗОН-М получила разрешение только с условием установки дублирующих сенсоров — дорого, но необходимо для юридической чистоты.

Сейчас мы используем этот опыт при разработке стерилизаторов для стоматологических форм: добавили в конструкцию съёмные кассеты с катализатором, которые ускоряют разложение озона после цикла. Это прямое следствие тех переговоров с регуляторами.

Практические кейсы внедрения

В 2022 году мы поставили в больницу Витязя три плазменных стерилизатора серии ПЛАЗМА-300. Через месяц поступила жалоба: персонал жаловался на запах после работы аппаратов. Оказалось, медсёстры включали приборы сразу после кварцевания, а остатки озона вступали в реакцию с плазмой. Пришлось проводить ликбез — теперь в инструкции чёрным по белому: интервал между разными типами дезинфекции не менее 20 минут.

Другой случай: в роддоме Уфы ультрафиолетовый стерилизатор УФ-150 давал сбои ночью. Выяснилось, что уборщицы мыли полы с хлоркой, пары которой оседали на кварцевых трубках. Наши техники предложили перейти на перекись водорода для уборки — проблема исчезла. Такие мелочи никогда не прописывают в мануалах, они познаются только в полевых условиях.

Сейчас тестируем новую модель для рабочей одежды — комбинацию УФ и озона. Пока что сложность в том, чтобы равномерно обработать складки на халатах. Возможно, придётся добавить систему принудительной расправки ткани, но это удорожит конструкцию. Решение пока не принято — собираем отзывы от технологов прачечных.

Эволюция технологий на заводе

За 26 лет мы прошли путь от простых УФ-ламп до плазменных систем с AI-контролем. Но самая большая ошибка была в 2015-м: тогда мы попытались сделать ?универсальный? стерилизатор для всех типов помещений. Аппарат получился громоздким, дорогим и неудобным в обслуживании — пришлось снять с производства через два года.

Сейчас стратегия иная: для операционных — плазма, для палат — УФ, для прачечных — озон. Каждое решение затачивается под конкретные условия. Например, в стерилизаторах для стоматологических форм пришлось уменьшить мощность УФ-излучения, но увеличить время экспозиции — иначе деформировались слепки.

Следующий шаг — внедрение IoT в серию плазменных стерилизаторов. Уже тестируем систему, которая предупреждает о необходимости замены фильтров за неделю до критического износа. Правда, пока не все клиенты доверяют ?умным? функциям — некоторые просят оставить простую световую индикацию. Приходится искать баланс между инновациями и привычным интерфейсом.

Перспективы и ограничения

Основной вызов сейчас — не в технологиях, а в кадрах. Инженеры, способные обслуживать плазменные системы, на вес золота. Мы даже организовали курсы на заводе в Витязе, но из 10 слушателей до финиша доходят 2-3 человека. Сложность в том, что нужно одновременно понимать физику плазмы, микробиологию и основы клинической дезинфекции.

Ещё одна проблема — сырьё. Российские УФ-лампы пока уступают по ресурсу немецким, а импортные с 2022 года идут с перебоями. Пришлось налаживать производство собственных кварцевых трубок — пока доводим до ума, но уже есть прогресс: срок службы увеличили с 3000 до 5000 часов.

Несмотря на это, завод в Витязе остаётся ключевой площадкой для медицинского оборудования ООО Чэнду ТяньТянь. Здесь собрали уникальный компетенции — от военной электроники до медицинской сертификации. И главное — понимание, что стерилизатор воздуха это не просто ?коробка с лампочкой?, а система, которая должна работать в реальных, далёких от идеальных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

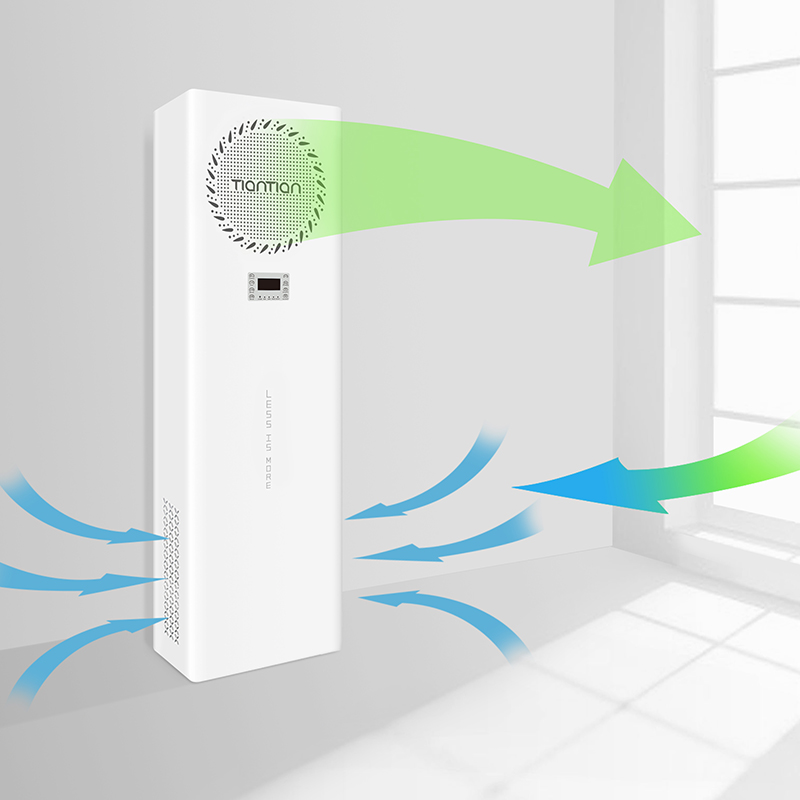

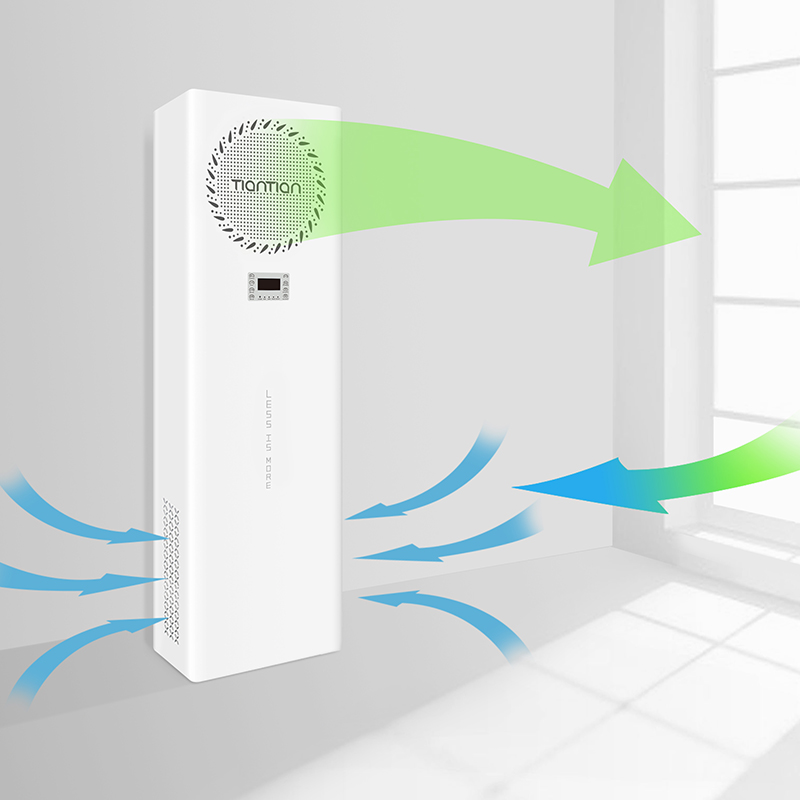

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма

Связанный поиск

Связанный поиск- Воздушный стерилизатор GP 80 PZ цены в Китае

- Производители автомобильных очистителей

- Поставщики плазменной стерилизации

- Цена mi воздухоочиститель

- Автомобильный очиститель воздуха

- Дешевые очиститель воздуха бренда Dyson производителей

- стерилизатор воздушный гп 80 пз

- очиститель и увлажнитель воздуха для квартиры

- Фабрики по дезинфекции больничных палат

- Цены на воздушный стерилизатор для стерилизации инструментов