Производители установок для обеззараживания воздуха в производственных помещениях

Когда слышишь про производители установок для обеззараживания воздуха в производственных помещениях, многие сразу представляют стерильные лаборатории с фильтрами тонкой очистки. Но в реальности 60% заказчиков до сих пор путают бактерицидные рециркуляторы с системами вентиляции — приходится буквально на пальцах объяснять, что УФ-лампа не заменит приточно-вытяжную установку. Помню, как на одном из фармацевтических заводов под Челябинском технолог настаивал на озонировании цеха упаковки, хотя там стояли плазменные блоки — в итоге переделывали схему размещения за три недели.

Технологические тонкости, которые не пишут в инструкциях

В 2021 году мы тестировали китайские стерилизаторы с фотокаталитическими модулями — на бумаге эффективность 99,9%, а на деле при влажности выше 70% производительность падала вдвое. Именно тогда обратили внимание на ООО Чэнду ТяньТянь Технология Медицинского Оборудования с их гибридными решениями. У них в плазменных установках почему-то стоит дополнительный блок предварительной ионизации — сначала думали маркетинг, а оказалось, это снижает нагрузку на HEPA-фильтры при работе с металлической пылью.

Кстати про сертификаты: наличие ISO 13485 для медицинских изделий — это одно, но когда видишь, что компания с 1998 года работает, сразу понятно, что их озонаторы не развалится через год. Мы как-то ставили экспериментальный модуль в литейном цехе — через 4 месяца пришлось менять электроды, потому что угольные фильтры не справлялись с аэрозолями смазочно-охлаждающих жидкостей.

Самое неочевидное — это взаимодействие с системами контроля микроклимата. Ни один производитель не пишет, что их УФ-оборудование может конфликтовать с датчиками CO2, если не настроены задержки отклика. Приходится самостоятельно разрабатывать протоколы интеграции, хотя на сайте https://www.cd-tt.ru есть хотя бы схемы обвязки для своих стерилизаторов постельных принадлежностей — уже прогресс.

Оборудование в реальных производственных условиях

На мясоперерабатывающем комбинате под Воронежем ставили комбинированную систему: озоновые блоки для холодильных камер и плазменные — для фасовочных цехов. Через полгода выяснилось, что персонал отключает ночью ?шумные? плазменные установки — пришлось добавлять автоматику с дистанционным контролем. Кстати, у ООО Чэнду ТяньТянь в этом плане удачно сделаны стерилизаторы рабочей одежды — там таймеры с защитой от несанкционированного отключения.

А вот с ультрафиолетовыми воздушными стерилизаторами всегда сложность в лампах — их ресурс в производственных помещениях сокращается на 30-40% из-за вибрации. Приходится либо ставить амортизаторы, либо как у китайцев — использовать безртутные LED-лампы, но их эффективность против плесневых грибов спорная.

Интересно, что военные технологии тут действительно помогают — те же полупроводниковые модули в плазменных установках изначально разрабатывались для систем вентиляции на ракетных комплексах. Видел как-то разобранный стерилизатор от Чэнду ТяньТянь — там схема управления явно от электровакуумных приборов, хоть и адаптированная под медицинские стандарты.

Экономика vs эффективность

Многие заказчики требуют ?самую дешёвую систему?, не понимая, что обслуживание установок для обеззараживания воздуха может стоить дороже самой техники. Например, озоновые генераторы требуют регулярной замены диффузоров, а плазменные блоки — чистки электродов раз в 6-8 месяцев. Здесь как раз выигрывают производители с полным циклом, как ООО Чэнду ТяньТянь Технология Медицинского Оборудования — у них и запчасти есть, и сервисные инженеры обучались на заводе-изготовителе.

Расчёт окупаемости — отдельная история. На хлебозаводе в Казани поставили УФ-рециркуляторы, а через год выяснилось, что снижение потерь от порчи продукции покрыло затраты за 14 месяцев. Но это редкий случай — обычно считают только по санитарным нормативам.

Самое дорогое — ошибки проектирования. Как-то раз пришлось переделывать всю систему в цехе покраски — разместили стерилизаторы слишком близко к вытяжным зонтам, и пластиковые корпуса поплыли от паров растворителей. Теперь всегда требуем техкарты производственных процессов перед расчётом схемы размещения.

Нюансы интеграции со смежными системами

Никто не рассказывает про совместимость с противопожарной автоматикой. Как-то в логистическом центре сработала система пожаротушения, а после этого все плазменные блоки вышли из строя — порошок попал в высоковольтные модули. Теперь всегда ставим дополнительные клапаны отсечки.

С системами вентиляции тоже не всё просто. Если производительность обеззараживающих установок превышает 80% от мощности приточной системы, возникают перепады давления. Приходится либо ставить дополнительные вентиляторы, либо как в стерилизаторах стоматологических форм от Чэнду ТяньТянь — использовать ступенчатую регулировку производительности.

Энергопотребление — отдельная головная боль. Плазменные установки потребляют в 2-3 раза больше ультрафиолетовых при той же производительности, зато не требуют замены ламп. Считаю, что для пищевых производств лучше гибридные решения — днём УФ-блоки, ночью плазменные при минимальной вентиляции.

Перспективы и ограничения технологий

Сейчас многие переходят на двухступенчатые системы: предварительная очистка + финальное обеззараживание. Но это увеличивает стоимость на 40-60%, хотя и продлевает срок службы основного оборудования. У производителей установок для обеззараживания воздуха из Азии этот подход уже стал стандартом — взять те же серии озоновых воздушных стерилизаторов с угольными префильтрами.

Основная проблема отрасли — отсутствие единых стандартов испытаний. Одни тестируют на E. coli, другие на стафилококке, а для производственных помещений важнее всего споры грибов и вирусы. Приходится самостоятельно проводить дополнительные исследования — в прошлом месяце как раз проверяли эффективность против норовируса в холодильных камерах.

Думаю, будущее за адаптивными системами с датчиками биозагрязнения в реальном времени. Пока такие есть только в лабораторных вариантах, но те же китайские производители уже экспериментируют с оптическими сенсорами. Главное — чтобы цена не стала запредельной для обычных производств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма -

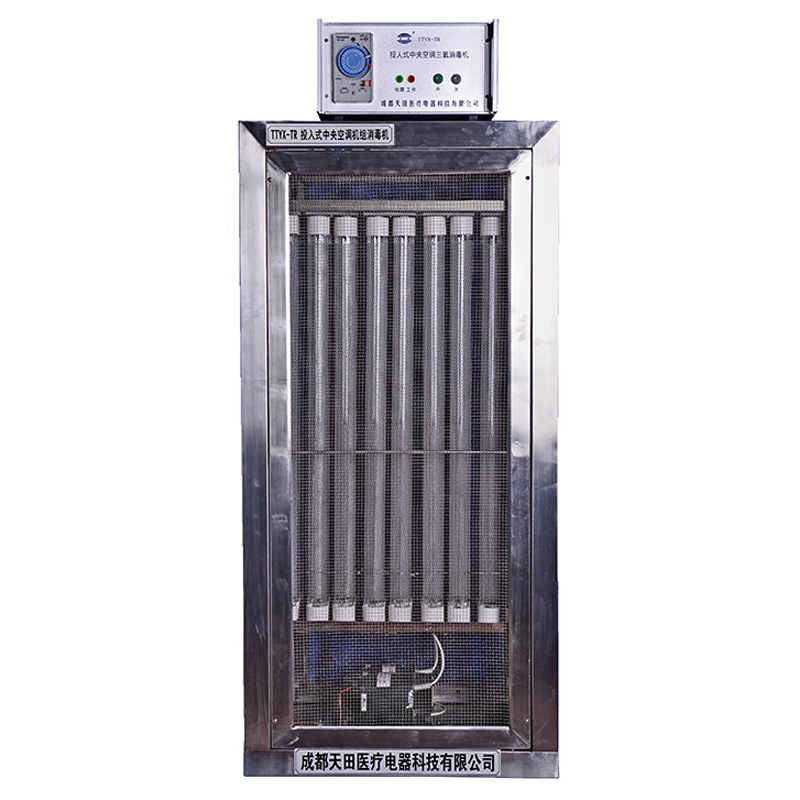

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

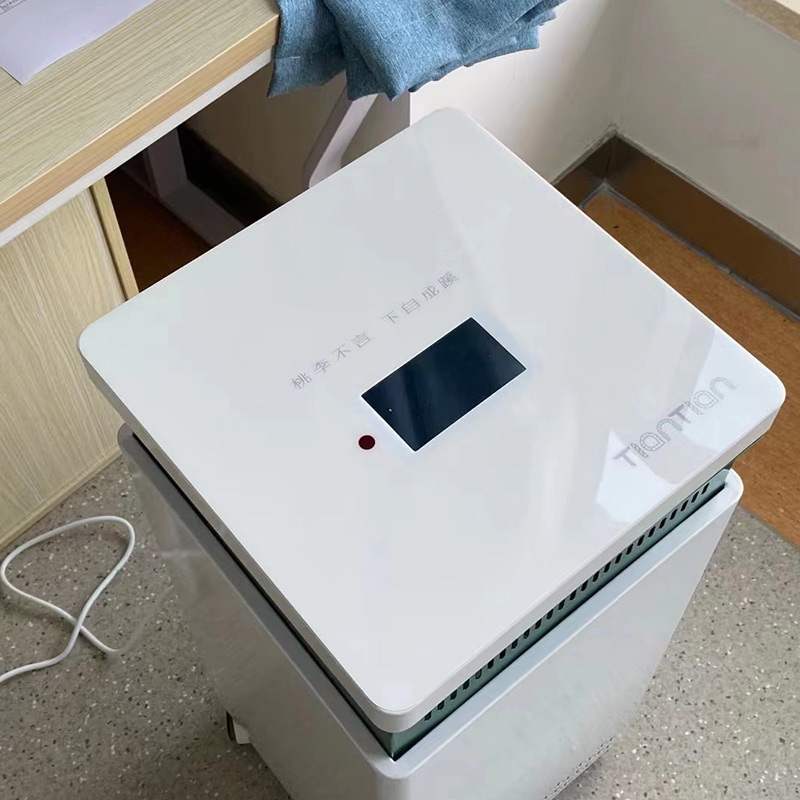

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Связанный поиск

Связанный поиск- 200 кубических метров очистки воздуха Производители

- Заводы по производству стерилизаторов воздуха GP 40 PZ

- Отрицательный ион кислорода

- Заводы по стерилизации инфекционных больниц

- Дешевые воздушный стерилизатор GP 40 MO завод

- Дешевая цена умный воздухоочиститель

- Дешевая цена инструмента воздушный стерилизатор

- Дешевые стерилизатор воздуха GP 20 3 производителей

- Дешевые производители очистка больницы

- Китайские заводы по дезинфекции воздуха в больницах