Производители методов дезинфекции в больницах

Когда слышишь про производителей методов дезинфекции, первое, что приходит в голову — это стерильные цеха с роботами-сборщиками. На деле же 80% наших коллег до сих пор путают серийное производство с кустарными мастерскими, где ?дезинфекция? сводится к протирке тряпкой с хлоркой. За 12 лет работы с госпитальными системами я видел, как дорогостоящее оборудование пылилось в углу из-за непонимания базовых принципов асептики.

Технологический разрыв: почему УФ-лампы — это ещё не всё

В 2019 году мы поставили в одну из московских клиник плазменные стерилизаторы — медперсонал первые две недели обходил их за три метра. Оказалось, врачи привыкли к визуальному контролю: если УФ-лампа горит — значит работает. А здесь тихий вентилятор и никаких ?признаков жизни?. Пришлось проводить ликбез с демонстрацией тест-культур до и после обработки.

Кстати про УФ — до сих пор встречаю закупщиков, которые уверены, что ультрафиолетовые установки одинаковы как для аквариумов, так и для операционных. Разница в длине волны (254 нм против 185 нм) и экспозиции становится ясна только после случаев внутрибольничных инфекций. Наш озоновый стерилизатор ТТ-ОЗОН-500 как раз создавался после такого инцидента в пермской больнице — когда стандартный цикл дезинфекции не справился с устойчивыми штаммами.

Самое сложное — объяснить, что не существует универсального решения. Для прачечной нужны одни параметры озонирования, для стоматологических форм — другие. Мы в ООО Чэнду ТяньТянь даже разработали калькулятор времени обработки, где учитывается материал поверхностей и тип микроорганизмов. Но и его внедряют с трудом — проще же купить ?что подешевле?.

Бюрократия как часть технологического процесса

Получение лицензии на медоборудование — отдельный квест. Помню, как в 2016 году наш стерилизатор постельных принадлежностей три месяца простаивал в Росздравнадзоре из-за расхождений в документации на датчики влажности. При этом аналогичное китайское оборудование вообще не имело таких датчиков — но проходило по упрощённой схеме. Парадокс: требования к безопасности растут, а контроль за их исполнением остаётся формальным.

Сертификация ISO 13485 — это не просто бумажка для тендеров. Когда мы впервые прошли аудит, пришлось пересобирать всю систему документооборота по производству дезинфицирующих средств. Особенно сложно было с отслеживанием партий реактивов — военные технологии контроля качества, которые унаследовала наша компания, здесь очень пригодились.

Кстати, о военном наследии — наши инженеры изначально проектировали системы для clean-rooms в оборонной промышленности. Поэтому когда в 2020 году понадобилось срочно адаптировать стерилизаторы для COVID-отделений, мы просто увеличили кратность воздухообмена в установках. Но вот согласование этих изменений с Минздравом заняло больше времени, чем сама модернизация.

Полевые испытания: от теории к практике

В 2021 году в калининградской больнице случился курьёз — наш стерилизатор рабочей одежды отключался ровно в 14:30. Оказалось, медсёстры одновременно включали чайники в соседнем помещении, и просадка напряжения срабатывала как защита. Пришлось дорабатывать блок питания — теперь в паспорте пишем рекомендуемую нагрузку на сеть.

Самое неочевидное для клиников — необходимость регулярного обслуживания. УФ-лампы теряют эффективность после 8000 часов работы, но визуально это незаметно. Мы внедрили систему напоминаний через смс, но и это не всегда срабатывает. В итоге разработали датчики остаточного ресурса — они дороже, зато исключают человеческий фактор.

Реальный пример из практики: стоматологическая поликлиника в Казани жаловалась на частые поломки стерилизатора форм. При выезде обнаружили, что персонал мыл камеру аппарата абразивными средствами — царапины на кварцевых элементах снижали КПД на 40%. Теперь проводим обязательный инструктаж при установке, хотя в договоре это не прописано.

Экономика дезинфекции: скрытые затраты

Многие ЛПУ экономят на системах очистки воздуха, считая это ?второстепенным?. Но когда в новосибирском центре провели аудит, выяснилось — дополнительные уборки из-за недостаточной дезинфекции обходятся дороже, чем ежемесячное обслуживание нашего плазменного стерилизатора. Правда, переубедить главного врача смогли только после вспышки нозокомиальной инфекции.

Себестоимость производства — отдельная головная боль. Комплектующие для озоновых стерилизаторов приходится закупать в Германии, сборку вести в Китае, а программное обеспечение писать в России. Из-за санкций в 2022 году пришлось срочно искать замену итальянским компрессорам — нашли корейские, но пришлось перекраивать всю систему вентиляции.

Любопытный момент: больницы часто закупают оборудование по остаточному принципу. Но когда мы показываем расчёты, что наш стерилизатор стоматологических форм окупается за 8 месяцев за счёт сокращения расходов на одноразовые материалы — отношение меняется. Правда, бухгалтерия не всегда готова считать долгосрочные выгоды.

Перспективы: куда движется отрасль

Сейчас экспериментируем с комбинированными методами — например, плазма + фотокатализ. Предварительные тесты в НИИ эпидемиологии показывают увеличение эффективности против грибковых спор на 17%. Но внедрять пока не спешим — нужно проверить на износ материалов. Опыт с преждевременной деградацией поликарбонатных панелей в ранних моделях нас научил осторожности.

Искусственный интеллект в дезинфекции — не фантастика. Мы уже тестируем систему прогнозирования микробной нагрузки по данным с датчиков проходимости помещений. Правда, пока алгоритм часто перестраховывается — предлагает дезинфекцию при малейшем изменении показателей. Дорабатываем вместе с эпидемиологами.

Главный вызов — не технологический, а кадровый. Молодые специалисты приходят в отрасль с горящими глазами, но сталкиваются с консервативной системой госзакупок. Наш проект по созданию мобильного стерилизатора для скорой помощи два года пролежал в ожидании финансирования, хотя прототип уже показал 94% эффективность в полевых условиях.

Выводы без глянца

За 26 лет работы мы в ООО Чэнду ТяньТянь убедились — идеальных методов дезинфекции не существует. Каждый раз приходится искать баланс между эффективностью, стоимостью и человеческим фактором. Наш сайт https://www.cd-tt.ru давно превратился в базу знаний — туда выкладываем не только спецификации, но и разборы типовых ошибок эксплуатации.

Самый ценный урок — слушать тех, кто работает с оборудованием каждый день. Именно от медсестёр мы узнали про необходимость блокировки кнопок от случайного нажатия, а от санитарок — про важность резиновых уплотнителей, которые не боятся частой мойки. Теперь эти мелочи стали стандартом для всей нашей продукции.

Если бы меня спросили, что главное в производстве медоборудования — сказал бы: ?Понимать, что за каждым аппаратом стоят реальные люди?. И не те, кто подписывает акты приёмки, а те, кто ежедневно рискует здоровьем в инфекционных отделениях. Именно для них мы и продолжаем совершенствовать даже самые простые стерилизаторы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

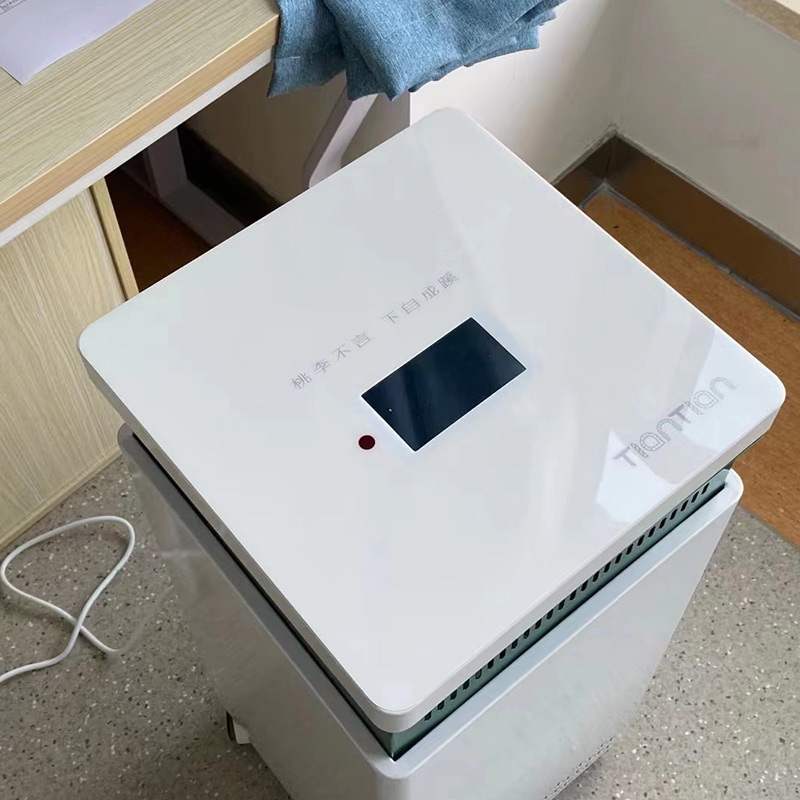

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

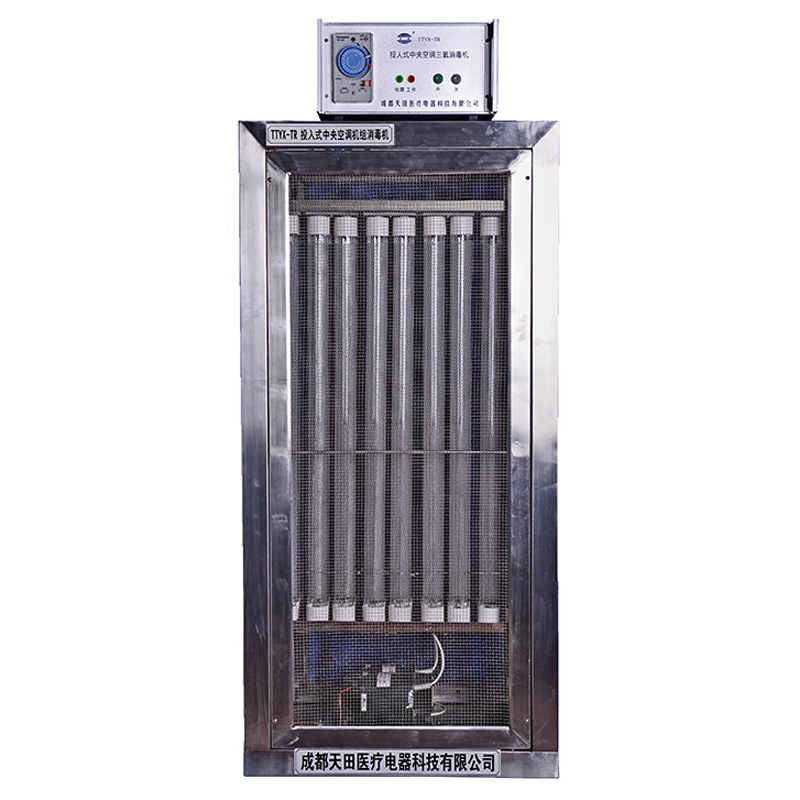

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

Связанный поиск

Связанный поиск- Поставщики типов воздушных стерилизаторов

- Стерилизатор воздуха GP 40 SPU цены в Китае

- GP 40 OCH Цена на воздушный стерилизатор

- Дешевые очиститель воздуха для аллергиков производители

- Цены на методы дезинфекции в больнице в Китае

- Производители инструментальных воздушных стерилизаторов

- Китайские заводы по производству воздухоочистителей для аллергиков

- Поставщики умный очиститель воздуха

- Производители дезинфекции детских больниц

- Заводы по производству стерилизаторов воздуха GP 20 SPU