Производители воздушных стерилизаторов для стерилизации инструментов

Когда слышишь про производителей воздушных стерилизаторов, сразу представляются лаборатории с идеальными условиями... Но в реальности даже ультрафиолетовые модели требуют учёта скорости потока воздуха — момент, который многие недооценивают. Помню, как в 2010-х некоторые коллеги ставили стерилизаторы прямо под вентиляционные решётки, сводя на нет эффективность озонирования.

Эволюция технологий: от плазмы до УФ-излучения

Наша компания ООО Чэнду ТяньТянь Технология Медицинского Оборудования начинала с адаптации военных разработок для электровакуумных приборов. Конкретно в серии плазменных стерилизаторов пришлось перепроектировать разрядные камеры — в медицинских помещениях недопустимы микровсплески напряжения, которые были нормой в промышленных условиях.

Особенность УФ-моделей — нестабильность при низких температурах. В сибирских больницах зимой фиксировали падение эффективности на 15-20%, пока не добавили систему предварительного подогрева воздуха. Это тот случай, когда теория расходится с практикой: в паспорте указан диапазон до -25°C, но при -10°C уже нужны корректировки.

С озоновыми установками сложилась парадоксальная ситуация: многие заказчики до сих пор боятся их из-за мифов о токсичности. Хотя при правильной выдержке времени цикл распада озона занимает 12-15 минут — быстрее, чем проветривание после кварцевания.

Сертификация как инструмент выживания

Получение ISO 13485 для нас было не формальностью, а необходимостью. В 2015 году пришлось полностью менять систему документирования производственных процессов — старые военные стандарты не учитывали отслеживание каждой партии расходников.

Интересный момент с дезинфицирующими средствами: разрешение на их производство требовало отдельного цикла испытаний именно в связке со стерилизаторами. Пришлось доказывать, что наши озоновые генераторы не вступают в реакцию с поверхностными антисептиками.

19 лет поддержания ISO 9001 — это не про 'галочку', а про ежегодные аудиты технологических линий. Например, в 2020 году обнаружили, что колебания напряжения в сети снижают КПД плазменных блоков на 7%. Без системы менеджмента качества такой нюанс упустили бы.

Проблемы внедрения в реальных условиях

В онкодиспансере Екатеринбурга столкнулись с неочевидной проблемой: персонал отключал стерилизаторы из-за шума 45 дБ. Пришлось разрабатывать шумоизолирующие кожухи, хотя по нормам уровень был допустимым.

Стоматологические формы — отдельная история. Их пористая структура требует продлённого цикла стерилизации, но клиники часто экономят время. Пришлось вводить принудительную блокировку дверцы до завершения полного цикла.

С постельными принадлежностями вообще вышла заминка: в хосписах пытались стерилизовать одеяла с синтепоновым наполнителем. Материал плавился при температуре выше 65°C — добавили в инструкцию таблицы совместимости материалов.

Интеграция военных технологий

Полупроводниковые технологии из оборонного сектора позволили уменьшить размеры УФ-ламп на 40%. Но пришлось отказаться от ртутных элементов — перешли на амальгамные технологии, хотя это удорожило производство на 12%.

Системы электронной схемы от радаров адаптировали для контроля множества параметров одновременно. В обычных стерилизаторах отслеживают 2-3 показателя, наши фиксируют 11, включая влажность и уровень озона в реальном времени.

Вакуумные технологии из производства электровакуумных приборов пригодились в камерах предстерилизационной очистки. Но медицинские требования жёстче: допустимая остаточная pressure в 10 раз ниже промышленных стандартов.

Перспективы и ограничения

Сейчас экспериментируем с комбинированными методами: плазма + УФ + озон. Но столкнулись с синергетическим эффектом — при одновременном воздействии материалов камеры деградируют быстрее. Испытываем новые сплавы.

Экономика знаний в нашей области — это не про патенты, а про накопленные данные. За 26 лет собрали статистику по 1200 установкам: средний срок до первого ремонта — 7 лет, но при условии замены УФ-ламп каждые 9000 часов.

Междисциплинарность становится ключевым фактором. Последняя разработка — стерилизатор рабочей одежды с датчиками из IoT-систем. Правда, пришлось сертифицировать как медицинское изделие, а не как 'умную технику'.

Практические кейсы

В кардиоцентре Челябинска наши озоновые стерилизаторы снизили уровень внутрибольничных инфекций на 18% за год. Но важнее другое — удалось сократить время подготовки операционной на 25 минут между операциями.

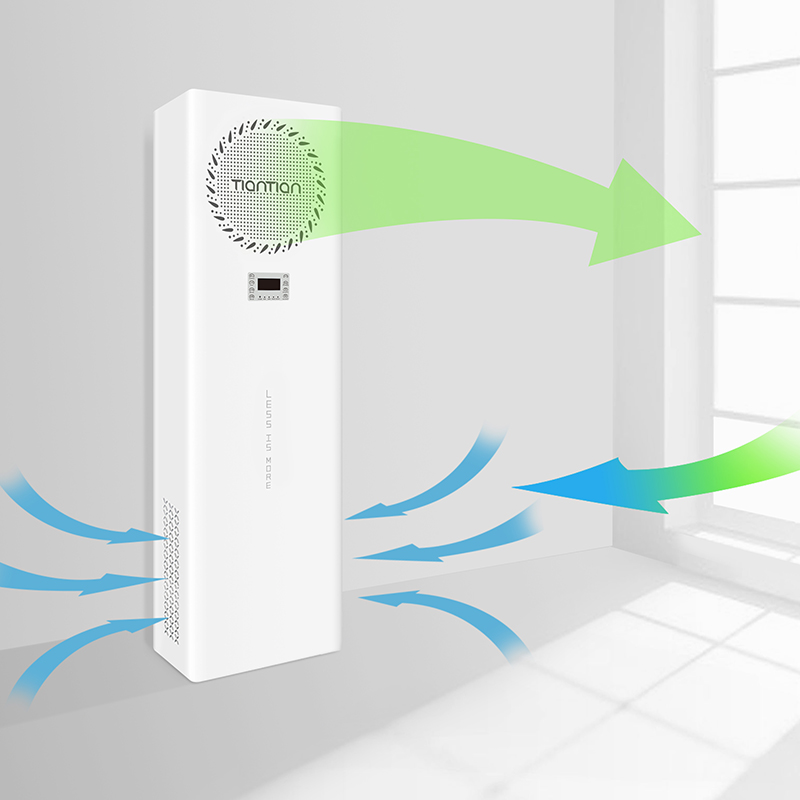

Сложнее всего было с стоматологическими клиниками: они требовали компактные модели, но с производительностью как у стационарных. Пришлось создавать вертикальные конструкции с принудительной циркуляцией — решение подсмотрели у систем вентиляции подводных лодок.

На сайте cd-tt.ru мы специально не выкладываем полные технические спецификации — только для сертифицированных медорганизаций. Опыт показал: частные клиники часто пытаются 'оптимизировать' настройки, нарушая режимы стерилизации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

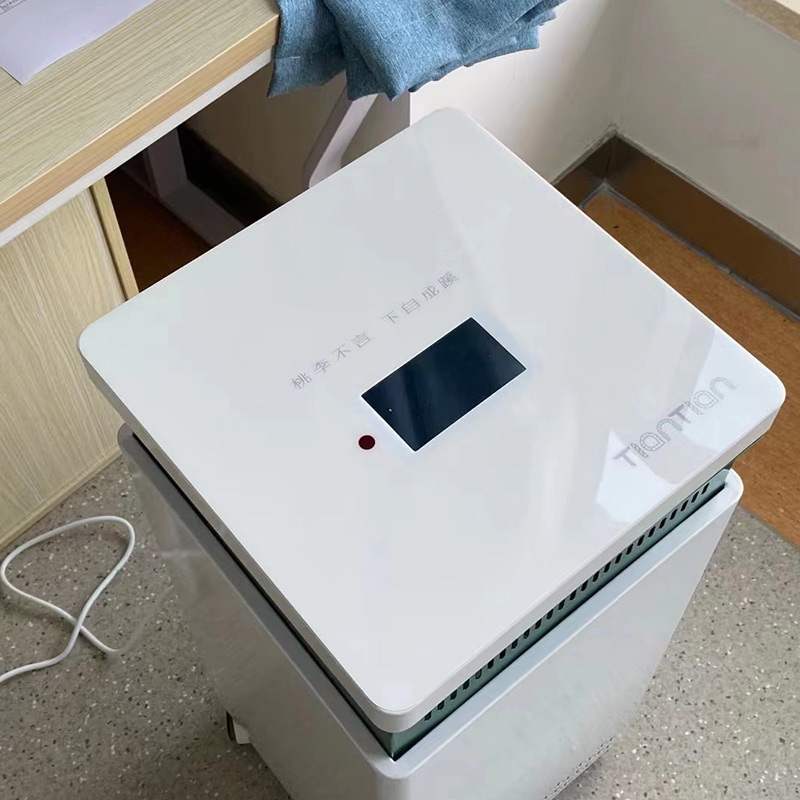

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха -

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Связанный поиск

Связанный поиск- Поставщики стерилизации тканей

- Очистка больницы

- Производители железных пластиковых воздушных стерилизаторов

- Заводы по производству воздушных стерилизаторов с сухим нагревом

- Производители оборудования для очистки воздуха в Китае

- Производители медицинских стерилизаторов в Китае

- Дешевые заводы воздухоочистительных машин

- Цены на Стерилизатор воздуха GP 40 PZ

- Цены на воздушные стерилизаторы сухого нагрева

- Производители плазменной стерилизации