Производители воздушных стерилизаторов для стерилизации

Когда слышишь про производителей воздушных стерилизаторов, сразу представляются лаборатории в стерильных халатах. Но реальность сложнее — половина заказчиков до сих пор путает УФ-обеззараживание с плазменной технологией, а потом удивляется, почему в ортопедическом отделении нужен именно озоновый блок. Вот с этим и работаем.

Технологии, которые не всегда видны

Наша компания ООО Чэнду ТяньТянь Технология Медицинского Оборудования с 1998 года занимается тем, что адаптирует военные разработки для медицины. Помню, как в 2012 году переделывали систему очистки воздуха из ракетного комплекса — инженеры сначала возмущались, мол, зачем такие точные фильтры для больничных коридоров. А оказалось, что именно в онкоотделениях нужна степень очистки 99.97%, которую изначально рассчитывали для чистых помещений оборонных заводов.

Сейчас на cd-tt.ru показываем три линейки: плазменные, ультрафиолетовые и озоновые стерилизаторы. Но клиенты часто не понимают разницы — приходят с запросом 'хочу самый мощный', а потом выясняется, что для родильного отделения им вообще противопоказаны озоновые установки. Приходится буквально на пальцах объяснять, что плазменная технология не оставляет следов озона, зато требует регулярной замены электродов.

Вот конкретный пример: в 2019 году поставили партию плазменных стерилизаторов в туберкулёзный диспансер под Москвой. Через полгода звонок — 'шумят сильно'. Приехали, оказалось, медсёстры отключали ночью, чтобы пациенты спали. Пришлось дорабатывать систему шумоизоляции, хотя по паспорту всё соответствовало нормам. Такие нюансы в техдокументации не напишешь.

Сертификация как боль и необходимость

Когда вижу в рекламе конкурентов 'полный комплект документов', всегда улыбаюсь. У нас 19 лет подряд продлевается ISO 13485 для медицинских изделий, и каждый раз это не просто бумажки — переделываем по 3-4 узла в конструкции. В прошлом году европейские аудиторы заставили полностью менять систему крепления УФ-ламп в серийных стерилизаторах — оказалось, при транспортировке появляются микротрещины в клеммах.

Особенно сложно с дезинфицирующими средствами — тут нужно отдельное разрешение на производство. Мы изначально делали ставку на многоразовые блоки ионизации, но в 2015 году пришлось разрабатывать одноразовые кассеты — по новым СанПиНам в некоторых операционных запретили повторное использование фильтрующих элементов. Пришлось экстренно перестраивать производственную линию.

Сейчас ведём переговоры о поставках в Казахстан — и снова бумажная волокита. Их требования к креплению внешних панелей отличаются от российских, хотя технически стерилизаторы идентичны. Инженеры ругаются, но переделывают. Кстати, именно для экспортных моделей пришлось разработать систему мониторинга с кириллическим и латинским интерфейсом — казалось бы, мелочь, но без этого не проходили сертификацию.

Полевые испытания и грабли

Самый показательный случай был с ультрафиолетовыми стерилизаторами для стоматологий. Поставили в 2020 году в сеть клиник — через месяц жалобы на 'запах гари'. Оказалось, ассистенты ставили слишком близко к обогревателям, пластик корпуса деформировался. Пришлось добавлять в конструкцию термостойкие вставки и проводить внеплановый инструктаж для персонала. Теперь всегда говорим клиентам: технология технологией, но человеческий фактор никто не отменял.

Ещё запомнился заказ из Новосибирска — хотели озоновые стерилизаторы для архивного помещения. Сделали, установили, а через неделю звонят: 'документы желтеют'. Пришлось срочно разрабатывать систему дополнительной нейтрализации озона — хотя по нормативам наша концентрация была в пределах допустимого. Выяснилось, что в архиве хранились документы 1930-х годов с особой кислотностью бумаги.

Сейчас все новые модели тестируем не только в лабораторных условиях, но и в 'поле' — обязательно отдаём на пробную эксплуатацию в 3-4 учреждения разного профиля. Последнюю модификацию плазменного стерилизатора полгода обкатывали в частной клинике и муниципальной больнице — получили два абсолютно разных отзыва, оба ценны.

Перспективы и тупиковые ветки

В 2016 году пытались разработать комбинированный стерилизатор — УФ + озон. Технически получилось, но стоимость оказалась неподъёмной для большинства больниц. Сейчас эти наработки используем в отдельных заказах для фармпроизводств — там бюджет позволяет. Зато появился побочный продукт — стерилизатор стоматологических форм, который сейчас составляет 15% продаж.

Интересно наблюдать за эволюцией запросов: если раньше главным был вопрос 'сколько микробов убивает', то сейчас всё чаще спрашивают про энергопотребление и совместимость с системами 'умный дом'. Пришлось даже разрабатывать отдельный модуль Wi-Fi для наших плазменных стерилизаторов — оказалось, главврачам хочется видеть статистику очистки на телефоне.

Сейчас экспериментируем с датчиками частиц PM2.5 — хотим интегрировать в базовые модели. Но есть проблема: китайские аналоги уже предлагают подобное, но их точность измерений оставляет желать лучшего. Наши инженеры настаивают на военных стандартах калибровки, что удорожает конструкцию на 12%. Пока ищем компромисс.

Человеческий фактор как неизбежность

Самое сложное в работе производителей воздушных стерилизаторов — не технологии, а люди. Помню, как в областной больнице медсёстры использовали наши УФ-стерилизаторы как подставки для цветов — просто потому что инструкция была напечатана мелким шрифтом. Теперь все таблички делаем с пиктограммами.

Ещё случай: в частной клинике плазменный стерилизатор отключали на ночь 'для экономии электроэнергии'. Система мониторинга показывала сбои, но персонал научился обнулять ошибки. Пришлось разрабатывать парольный доступ к настройкам — хотя изначально казалось, что это излишне.

Сейчас при поставке всегда проводим двухэтапный инструктаж: для технического персонала и отдельно для медсестёр. Оказалось, что они по-разному воспринимают информацию — инженерам важны техпараметры, а медсёстрам достаточно знать, какая кнопка за что отвечает. Мелочь, но без этого эффективность использования падает на 40%.

Вот и получается, что производство стерилизаторов — это постоянный диалог между технологиями и реальностью. Каждый новый заказ приносит не только деньги, но и очередной урок. Главное — не забывать, что за всеми этими машинами стоят живые люди, которые иногда ставят на оборудование цветочные горшки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

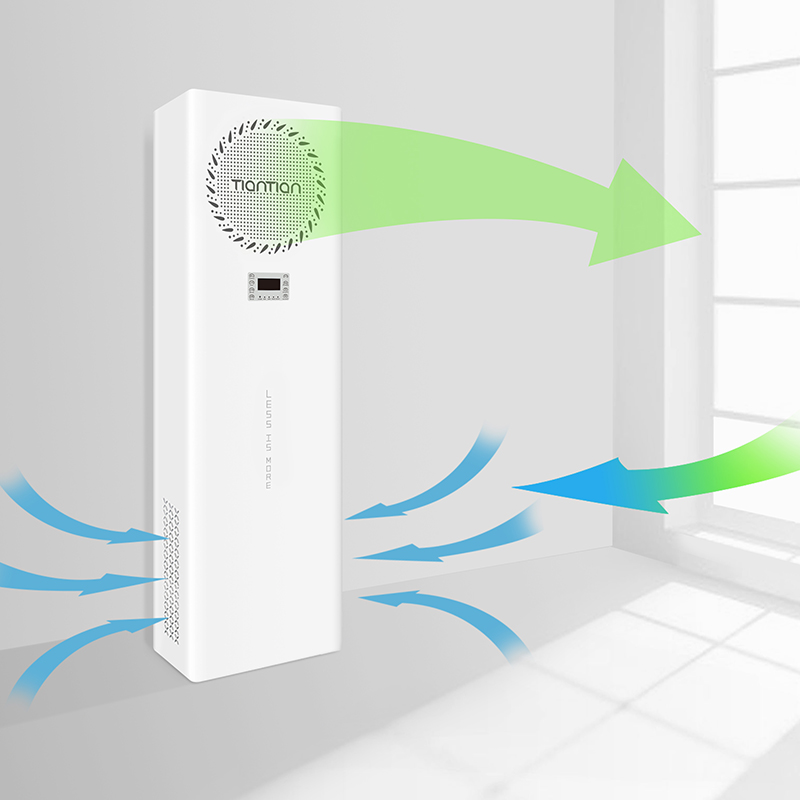

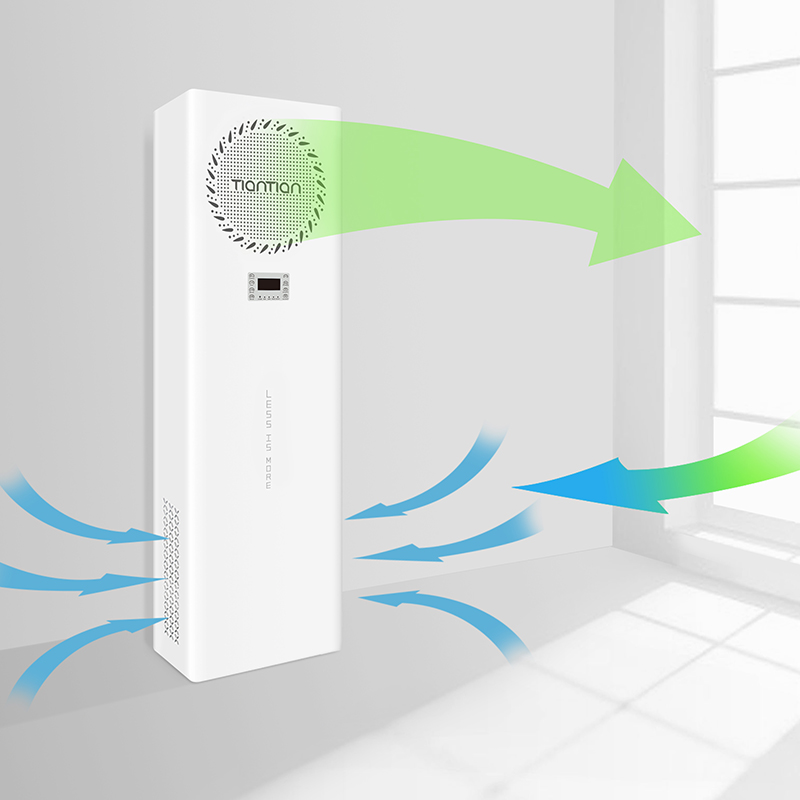

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

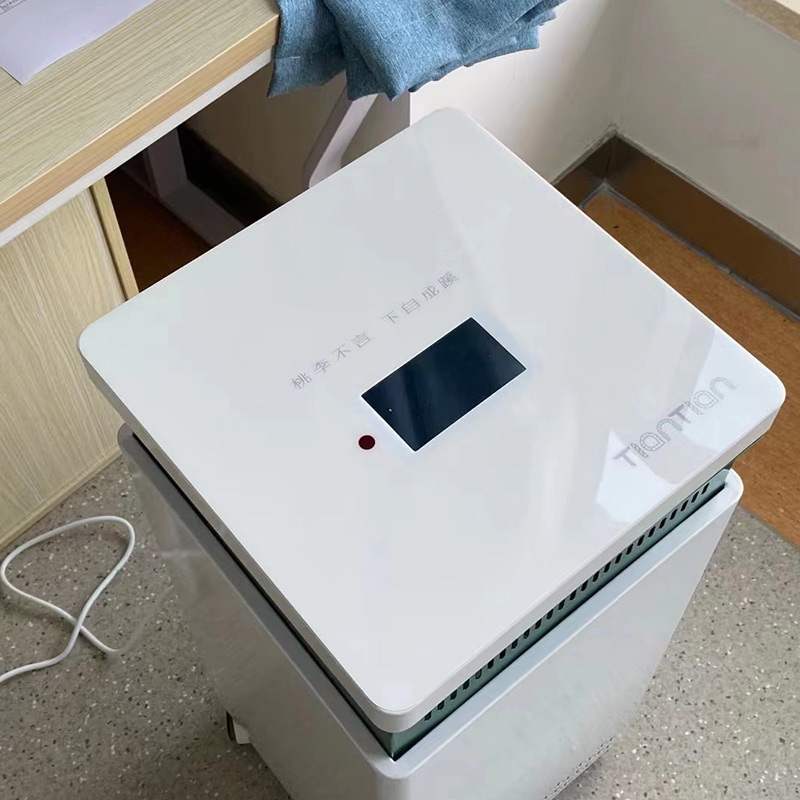

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

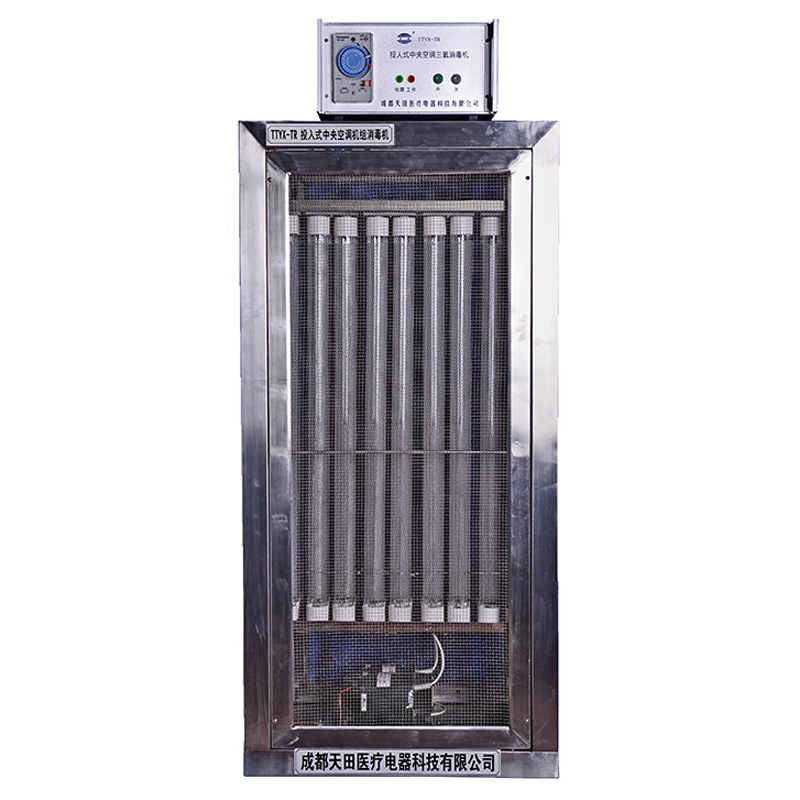

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Связанный поиск

Связанный поиск- Производители воздухоочистителей объемом 60 кубических метров

- 150 кубометров воздуха стерилизации фабрик в Китае

- GP 40 OCH Поставщики воздушных стерилизаторов

- Дешевые 1 воздушный стерилизатор завод

- Цены на ионно-негативные воздухоочистители

- Цена пылевого воздухоочистителя

- Поставщики стерилизаторов воздуха GP 40

- Дешевые miair воздухоочиститель Поставщики

- Завод по производству озона

- Поставщики воздушный стерилизатор GP 80 spu из Китая