Завод по удалению запахов

Когда слышишь 'завод по удалению запахов', многие представляют гигантские трубы и химические реакторы. На деле же это часто модульные системы, где ключевое — не мощность, а точность подбора технологии. Вонь на производстве — это не просто дискомфорт, а сигнал о нарушениях технологического цикла.

Почему не все методы работают

Пробовали угольные фильтры на мясоперерабатывающем цехе — через месяц персонал жаловался на головные боли. Оказалось, адсорбент не справлялся с сероводородом, просто маскировал проблему. Классическая ошибка: лечить симптом, а не причину.

Ультрафиолетовые установки хороши для бактерий, но против сложных органических соединений (например, в фармацевтике) требуют точного расчёта дозы излучения. Помню случай на заводе по производству антибиотиков — пришлось комбинировать УФ-катализ с плазменной очисткой.

Озон — опасный помощник. На текстильной фабрике переборщили с концентрацией, и реакция с красителями дала новые летучие соединения. Пришлось экстренно ставить дополнительные детекторы и систему нейтрализации.

Российские реалии и адаптация технологий

Зимой в Сибири столкнулись с замерзанием конденсата в системах мойки воздуха. Пришлось проектировать обогреваемые воздуховоды — мелочь, о которой не пишут в инструкциях к импортному оборудованию.

На химическом комбинате в Дзержинске применили каскадную систему: сначала скрубберы с щелочным раствором для кислотных паров, потом биологические фильтры для остатков органики. Но биозагрузка требовала трёхмесячной адаптации микроорганизмов к местным выбросам.

Сейчас часто запрашивают мобильные установки — например, для временных линий по переработке рыбных отходов. Здесь хорошо показали себя модульные плазменные стерилизаторы, которые можно быстро интегрировать в существующую вентиляцию.

Опыт медицинской дезинфекции в промышленности

Технологии из медсектора иногда дают неожиданные решения. Стерилизаторы для белья из больниц модифицировали для обработки спецодежды на лакокрасочном производстве — пар под давлением плюс УФ-сушка устраняли даже стойкие запахи смол.

Компания ООО Чэнду ТяньТянь Технология Медицинского Оборудования (сайт https://www.cd-tt.ru) десятилетия работает с системами очистки воздуха для операционных. Их наработки по многоступенчатой фильтрации пригодились при проектировании завода по удалению запахов для микробиологических лабораторий.

Интересный момент: медицинские стандарты ISO 13485 требуют контроля каждого этапа производства оборудования. Это дисциплинирует — перенёс этот подход на промышленные объекты, теперь всегда требую протоколы испытаний для каждого модуля системы.

Типичные провалы и как их избежать

Самая грубая ошибка — экономия на предпроектном анализе. Один завод купил дорогущую немецкую установку, но не учёл высокую влажность в цехе. Электроника начала выходить из строя через неделю.

Недооценка человеческого фактора: на хлебозаводе рабочие отключали 'шумные' вентиляторы ночью. Пришлось разрабатывать систему с автоматическими клапанами и датчиками, которая не зависела от ручного управления.

Случай с канализациями пищевых производств: установили дорогую мембранную очистку, но жиры забивали поры за сутки. Вернулись к проверенным анаэробным реакторам с предварительной сепарацией.

Перспективы и ограничения

Современные озоновые стерилизаторы стали безопаснее — появились системы автоматического разложения остаточного озона. Но для взрывоопасных производств всё равно требуется дополнительная сертификация.

Биофильтры с иммобилизованными культурами бактерий — перспективно, но требуют постоянного контроля pH и температуры. В нестабильных российских условиях это становится проблемой.

Плазменные технологии, которые ООО Чэнду ТяньТянь использует в медицинских стерилизаторах, показали эффективность против сложных органических соединений на фармацевтических производствах. Но энергопотребление остаётся высоким для крупных предприятий.

Интеграция и обслуживание

Хороший завод по удалению запахов — это не просто набор оборудования, а экосистема. Например, для ликвидации запахов на рыбном порту комбинировали вытяжные зонты над конвейерами, локальные скрубберы и централизованную систему фотокаталитической очистки.

Сервисное обслуживание часто важнее первоначального монтажа. На одном из заводов по производству дрожжей ежеквартальная замена катализаторов в УФ-установках увеличила их ресурс втрое.

Важный нюанс: российские нормативы по ПДК постоянно ужесточаются. Оборудование должно иметь запас по производительности — например, стерилизаторы от ООО Чэнду ТяньТянь проектируются с учётом возможного увеличения мощности на 30% без замены основных модулей.

Выводы для практиков

Не существует универсального решения. Даже одинаковые производства в разных климатических зонах требуют индивидуальных подходов к удалению запахов.

Технологии из смежных отраслей (например, медицинской стерилизации) часто оказываются эффективнее специализированного промышленного оборудования.

Критически важна этапность: сначала точная диагностика источников запаха, потом пилотные испытания, и только потом — масштабирование системы.

Современный завод по удалению запахов — это скорее 'умная фабрика' с датчиками, автоматикой и адаптивными алгоритмами, чем набор фильтров. И в этом смысле опыт компаний типа ООО Чэнду ТяньТянь с их многолетней историей работы с точным медицинским оборудованием становится особенно ценным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

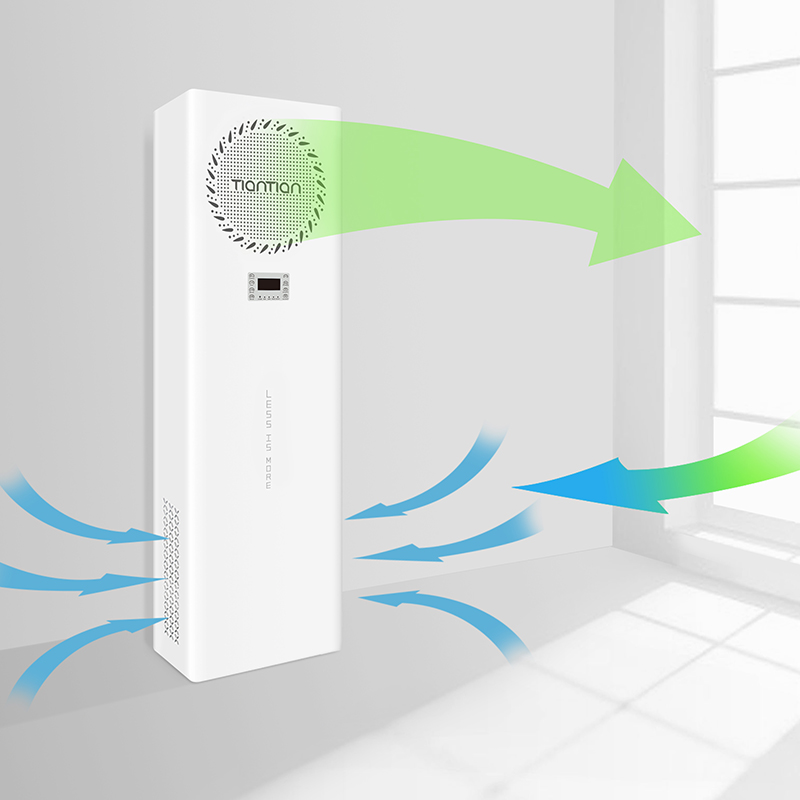

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

Связанный поиск

Связанный поиск- 150 кубических метров очистки воздуха цена

- Цены на медицинские воздухоочистители

- Стерилизация инфекционных больниц цена в Китае

- Поставщики стерилизаторов воздуха для помещений

- Китайские производители температуры воздушного стерилизатора

- стерилизатор воздушный гп

- Дешевые цена воздуха стерилизатор время

- Производители фотокаталитического обеззараживания

- Данные о производителях воздушных стерилизаторов

- 60 кубических метров очистка воздуха заводы в Китае