Завод по производству школьных очистителей

Когда слышишь 'завод по производству школьных очистителей', сразу представляется конвейер с пластиковыми корпусами — но настоящая история начинается с военных лабораторий, где в 90-х годах разрабатывали системы очистки воздуха для подводных лодок. Именно этот опыт позволил ООО Чэнду ТяньТянь Технология Медицинского Оборудования создать линейку продуктов, где школьный очиститель становится не просто вентилятором с фильтром, а сложной инженерной системой.

Почему школьные очистители — это не бытовая техника

В 2019 году мы столкнулись с заказом из московской гимназии: купили китайские очистители за 15 тысяч рублей, через месяц дети начали жаловаться на головную боль. При вскрытии оказалось — озоновые генераторы работали без датчиков контроля. Пришлось экстренно ставить наши плазменные стерилизаторы, которые изначально разрабатывались для операционных. Вот тут и проявилась разница: медицинская лицензия требует поголовного тестирования каждого модуля, а не выборочного, как в бытовой технике.

Сейчас на сайте https://www.cd-tt.ru можно увидеть серию ультрафиолетовых стерилизаторов — их прототипы появились ещё в 2003 году для обработки инструментов в стоматологиях. Конструкцию переработали трижды: уменьшили габариты, добавили защитные шторки от детских пальцев, заменили ртутные лампы на светодиодные кластеры. Но принцип остался тем же — многократный резерв по ресурсу, потому что в школе оборудование работает по 12 часов в сутки, а не по 2-3 как дома.

Кстати, про ресурс: в прошлом году поставили 40 очистителей в казанский лицей-интернат. Через 9 месяцев позвонил завхоз — говорит, треск появился. Оказалось, дети мячиком попали в жалюзи, сломали крепление двигателя. Пришлось разрабатывать усиленный кронштейн — сейчас он идёт во всех школьных моделях. Такие мелочи в техзадании не пропишешь, только опытным путём.

Как военные наработки превращаются в школьное оборудование

Наша производственная база в Чэнду изначально работала с полупроводниковыми технологиями — это видно по системам управления в стерилизаторах. Микроконтроллеры для плазменных блоков вообще наследство от авиационной промышленности: они считают не только часы работы, но и прогнозируют износ катодов по изменению напряжения дуги.

Когда адаптировали озоновые установки для школ, столкнулись с парадоксом: чем эффективнее обеззараживание, тем строже требования к безопасности. Пришлось ставить датчики с тройным запасом чувствительности — если в медкабинете допустимый предел 0.1 мг/м3, то в классе мы заложили 0.01. И это не прихоть, после инцидента в Екатеринбурге, где учительница забыла отключить генератор на перемене.

Сейчас все наши школьные очистители проходят не только ISO 13485, но и добровольную сертификацию по педпригодности. Это наш внутренний термин — проверяем, чтобы кнопки не срабатывали от случайного удара рюкзаком, чтобы дисплей не слепил глаза с последней парты, чтобы Wi-Fi модуль не глушил школьный интернет. Мелочи? Возможно. Но именно из них складывается надёжность.

Подводные камни школьных проектов

Самое сложное — не производство, а согласования. В 2022 году чуть не сорвали поставку в новую школу в Сочи: санстанция требовала отдельные протоколы испытаний для каждого из 68 кабинетов. Пришлось везти мобильную лабораторию и делать замеры на месте. Зато теперь у нас есть готовая методика для таких случаев.

Ещё одна проблема — учителя. Не все понимают, почему нельзя отключать очистители во время контрольных. Объясняем: после выключения система выходит на рабочий режим за 20-25 минут, а за это время концентрация CO2 уже зашкаливает. Пришлось разработать режим 'тихой работы' с пониженной производительностью специально для уроков.

С подключением к системе 'умный класс' вообще отдельная история. Наши инженеры две недели разбирались с протоколом обмена данными — оказалось, в российских школах используют 3 разных стандарта автоматизации. Пришлось делать универсальный шлюз, который теперь поставляем как опцию.

Что действительно важно в школьных очистителях

Многие заказчики требуют максимальную производительность — мол, пусть за час весь воздух прогоняет. Но практика показала: для класса 50 м2 оптимальна производительность 300 м3/ч, а не 500. Почему? Потому что при высокой скорости возникают сквозняки, дети простужаются. Лучше пусть работает дольше, но без турбулентностей.

Фильтры — отдельная тема. После того как в нескольких регионах начались проблемы с поставками расходников, разработали систему с двойным ресурсом: основной фильтр меняется раз в год, префильтр — раз в квартал. И да, префильтры теперь моющиеся, чтобы школы могли экономить.

Шумность — параметр, который часто недооценивают. Наш стерилизатор постельных принадлежностей изначально гудел как пылесос — недопустимо для спальных комнат интернатов. Пришлось полностью переделывать аэродинамику, зато теперь уровень шума 25 дБ, как у тикающих часов.

Перспективы и ограничения

Сейчас экспериментируем с комбинированными системами: ультрафиолет + плазма. Технически сложно, потому что нужно синхронизировать два разных процесса обеззараживания. Но первые тесты в спортивном зале показали снижение бактериальной нагрузки на 94% против 78% у раздельных систем.

Главное ограничение — не технологии, а бюджеты. Наши установки стоят дороже китайских аналогов, и не все школы готовы платить за ресурс и безопасность. Приходится считать совокупную стоимость владения: наши фильтры служат в 3 раза дольше, сервис раз в год вместо четырёх.

Следующий шаг — интеграция с системами вентиляции. Уже ведём переговоры с производителями школьных вентфасадов. Если получится создать единый климатический комплекс — это будет прорыв. Но пока что каждый тянет одеяло на себя, и школы вынуждены покупать разрозненное оборудование.

Вот и получается, что завод по производству школьных очистителей — это не про конвейер. Это про поиск баланса между эффективностью и безопасностью, между технологиями и бюджетом, между требованиями норм и реальными условиями. И каждая новая школа — это новый кейс, новая задача, которую приходится решать с чистого листа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

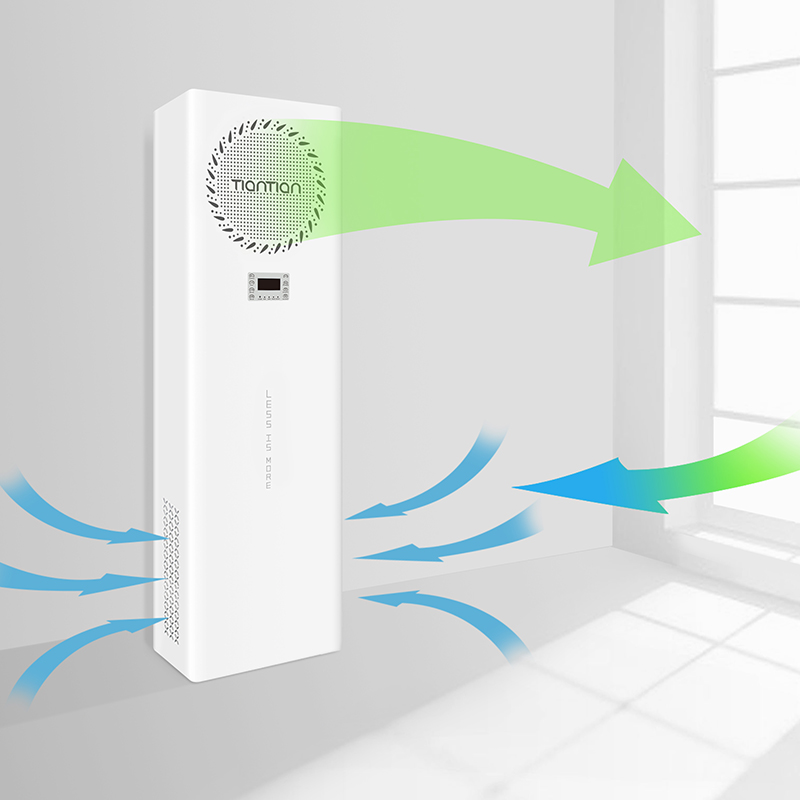

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении -

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

Связанный поиск

Связанный поиск- Цена удаления формальдегида

- 200 кубических метров очистки воздуха Поставщики из Китая

- Производители установок для обеззараживания воздуха в помещениях в Китае

- Завод по производству пылевых клещей

- Производители воздушных стерилизаторов с сухим нагревом

- Фабрики стерилизации больничного воздуха

- Заводы по производству ионов отрицательного кислорода

- Поставщики Стерилизаторы воздуха GP 10 Mo

- дезинфекция белья в больнице

- Производители дезинфекции больничного белья