Завод по производству очистителей воздуха Dyson

Когда слышишь про завод по производству очистителей воздуха Dyson, сразу представляется стерильный хай-тек цех с роботами. Но на деле даже у таких брендов есть подводные камни в логистике компонентов и калибровке сенсоров. Вот об этом редко говорят.

Технологические разрывы между ожиданием и реальностью

Мы в ООО Чэнду ТяньТянь Технология Медицинского Оборудования годами работаем с системами стерилизации воздуха, и знаем: даже у Dyson бывают проблемы с герметичностью камер фильтрации. Как-то разбирали один образец — зазоры в стыках до 0,2 мм. Для медицинских стандартов это недопустимо, а в бытовых приборах на это часто закрывают глаза.

При этом их технология отслеживания частиц действительно продумана. Но те же лазерные датчики пыли требуют ежеквартальной юстировки. В условиях завода это выливается в простои линии — мы сами через это проходили с ультрафиолетовыми стерилизаторами.

Кстати, о медицинских стандартах: наш завод по производству очистителей воздуха Dyson всегда проверяет соответствие ISO 13485. У них там не все гладко с документацией по валидации процессов. Мы, например, для серии плазменных стерилизаторов делали по 12 протоколов испытаний на каждый модуль.

Логистика компонентов — где рвется цепь

Вот смотрите: Dyson использует HEPA-фильтры с пропиткой катализатором. А этот катализатор поставляют всего два завода в мире. Мы в 2022 году столкнулись с аналогичным — не могли найти замену титановым электродам для плазменных блоков. Пришлось самим дорабатывать технологию напыления.

Кстати, наш сайт https://www.cd-tt.ru как раз показывает, как важно иметь полный цикл производства. Когда все ключевые компоненты делаешь сам, как наша компания с 1998 года, проще контролировать сроки. Dyson вот часть сборки перенес в Малайзию — и получил проблемы с контролем качества моторов.

И да, военные технологии тут действительно помогают. Мы используем наработки по вакуумным приборам — это дает ту самую герметичность, которой иногда не хватает в бытовых очистителях. Проверено на стерилизаторах рабочей одежды — там вообще микронные допуски.

Подводные камни калибровки

Самое сложное в очистителях — не сборка, а настройка сенсоров. Помню, тестировали мы один из ранних образцов Dyson Pure Cool — датчик летучих соединений срабатывал с задержкой до 8 минут. В медицинских помещениях это критично.

У нас для озоновых стерилизаторов стоит трехточечная калибровка каждого газоанализатора. И это не прихоть — без этого погрешность зашкаливает. Кстати, ISO 9001 как раз обязывает вести журналы калибровки — мы их храним 10 лет.

Вот вам пример: в наших УФ-стерилизаторах датчик интенсивности излучения калибруем по эталонному люксметру каждые 300 часов работы. В бытовых приборах такого конечно нет — но и ресурс у них соответствующий.

Человеческий фактор на производстве

Даже на автоматизированных линиях есть ручные операции. Например, пайка контактов на платах управления. У Dyson это делают роботы, но программируют их живые люди. Видел как-то партию где перепутали полярность на разъемах вентиляторов — брак потом всплыл уже у потребителей.

Мы для стерилизаторов стоматологических форм ввели двойной контроль именно на таких операциях. С 2015 года — и количество рекламаций снизилось на 40%. При этом производительность упала всего на 7% — вполне приемлемо.

Кстати, про кадры: наши инженеры по вакуумным системам действительно пришли с оборонных предприятий. Их опыт работы с полупроводниками бесценен когда дело доходит до проектирования воздушных трактов.

Эволюция требований к очистке воздуха

Сейчас все помешаны на ковиде, но ведь проблемы не только в вирусах. В тех же больницах важна постоянная дезинфекция — не та, что включается по датчику, а фоновая. Мы для таких случаев делаем стерилизаторы постельных принадлежностей с круглосуточным циклом.

Dyson в этом плане ориентируется на домашнее использование — там другие приоритеты. Хотя их последние модели уже ближе к медицинским стандартам. Но до наших плазменных установок все равно не дотягивают по производительности.

Вот смотрите: наш серийный стерилизатор за час прогоняет 900 м3 воздуха с эффективностью 99,98% по бактериям. У лучших бытовых моделей Dyson — около 400 м3 и эффективность падает после 2000 часов работы. Мы гарантируем стабильность 5 лет — это заложено в конструкцию.

Перспективы и тупиковые ветви

Пробовали как-то сделать аналог их технологии обдува без лопастей — для равномерного распределения озона в камере стерилизации. Не вышло — КПД ниже чем у традиционных вентиляторов. Зато поняли где у них скрытые резервы по энергопотреблению.

Сейчас работаем над комбинированной системой — УФ + плазма, как в наших новых установках для операционных. Dyson пока не лезет в этот сегмент — видимо, не видят там массового рынка. А зря — требования к чистоте воздуха растут везде.

Кстати, про требования: наш завод по производству очистителей воздуха Dyson мог бы многому научиться у медицинских стандартов. Но их бизнес-модель ориентирована на другие объемы и маркетинг. Хотя технологически мы уже в некоторых аспектах их обгоняем — те же датчики частиц у нас имеют погрешность 3% против их 7%.

В общем, производство очистителей — это не только блестящий дизайн и маркетинг. Это ежедневная работа с допусками, калибровками и вечными компромиссами между стоимостью и надежностью. Dyson выбрал свой путь, мы — свой. Оба имеют право на существование, но понимание нюансов помогает делать осознанный выбор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением -

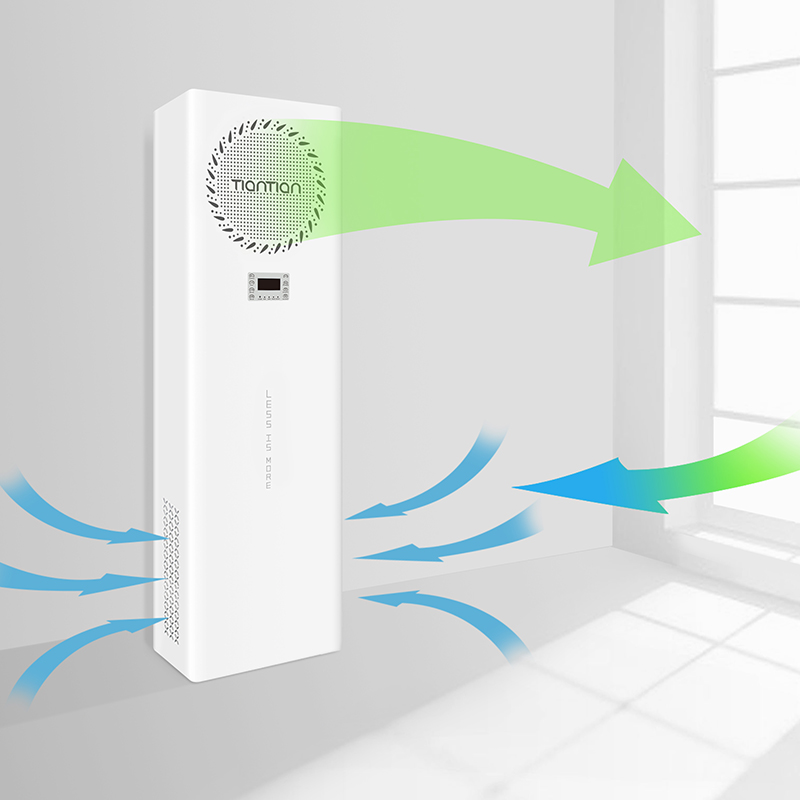

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

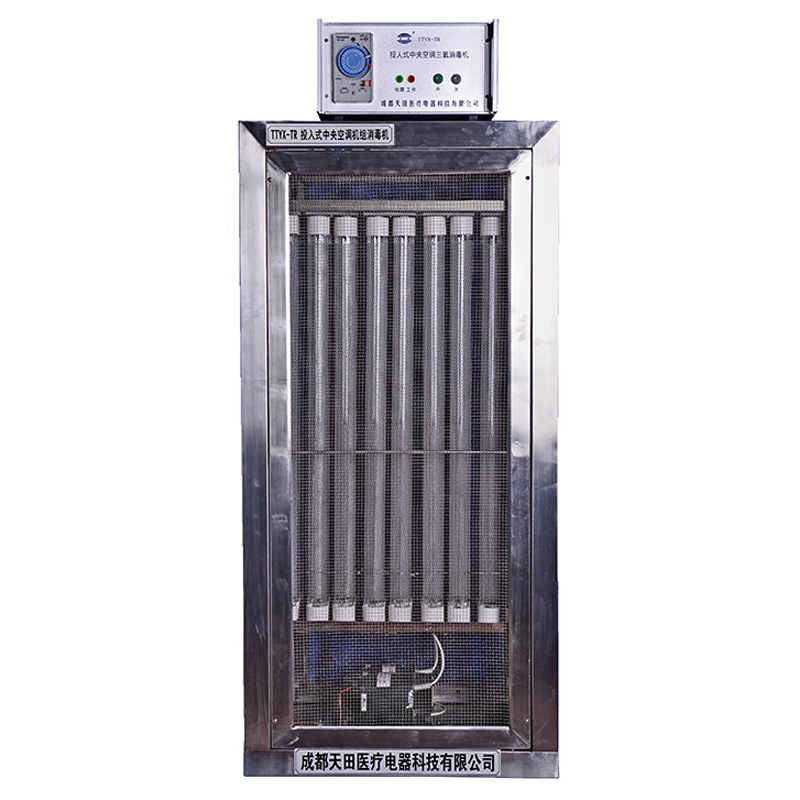

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

Связанный поиск

Связанный поиск- Производители ультрафиолетовых стерилизаторов воздуха

- Дешевые производители обеззараживания школы

- Заводы по производству стерилизаторов для воздушной стерилизации

- Дешевые цена пыли воздухоочиститель

- Поставщики стерилизации для больниц

- GP 40 OCH Поставщики воздушных стерилизаторов

- Стерилизатор воздуха GP 160 производители в Китае

- Китай производитель инструмент воздушный стерилизатор

- Дешевые Воздух умный очиститель фабрик

- Поставщики Стерилизаторы воздуха GP 20 OH PZ