Заводы по удалению PM2.5

Когда слышишь про заводы по удалению PM2.5, многие сразу представляют гигантские комплексы с трубами-фильтрами. Но на практике всё чаще речь идёт о модульных системах, которые можно интегрировать в существующие производства. Вот на этом часто проваливаются заказчики — хотят 'волшебную таблетку', а не системный подход.

Почему не все технологии одинаково полезны

В 2019 году мы тестировали плазменные стерилизаторы на одном из уральских заводов. Локальная очистка вроде бы работала, но при анализе воздуха в цехе выяснилось — частицы PM2.5 просто перераспределяются по помещению. Пришлось полностью пересматривать схему вентиляции.

Кстати, именно тогда обратили внимание на заводы по удалению PM2.5 от ООО Чэнду ТяньТянь. У них в системах заложен принцип эшелонированной очистки — от грубых фильтров до плазменных блоков. Но и это не панацея, если не учитывать специфику производства.

Особенно проблемными оказались цеха с постоянным движением техники — вихревые потоки сводили на нет всю фильтрацию. Пришлось разрабатывать зональные решения с принудительным отсосом в местах наибольшего пылеобразования.

Оборудование, которое действительно работает

Сейчас в нашем портфеле есть стерилизатор постельных принадлежностей от ООО Чэнду ТяньТянь — неожиданно эффективный для текстильных производств. PM2.5 там не только от сгорания топлива, но и от микроволокон ткани.

Ультрафиолетовые системы этой компании показали себя спорно — да, обеззараживание отличное, но против частиц размером менее 2.5 мкм нужны дополнительные решения. Часто комбинируем с озоновыми блоками, хотя это требует отдельного контроля концентрации.

Самое стабильное решение — каскадные системы с электростатическими фильтрами и последующей плазменной обработкой. Но здесь важно регулярное обслуживание — раз в квартал точно, а не 'когда сработает датчик'.

Типичные ошибки при проектировании

Самая грубая ошибка — пытаться сэкономить на предварительной очистке. Видел проект, где сразу ставили HEPA-фильтры — через неделю их пришлось менять. Механические фильтры грубой очистки кажутся архаикой, но без них никуда.

Ещё момент — недооценка источников PM2.5 внутри помещений. На химическом заводе в Перми долго не могли понять, почему фильтры забиваются — оказалось, проблема в системе транспортировки сырья между цехами.

И да, никогда не доверяйте 'умным' системам без дублирования. Как-то поставили автоматику с датчиками PM2.5 — через месяц вышла из строя из-за вибрации оборудования. Теперь всегда ставим параллельно механические манометры и визуальный контроль.

Особенности российских условий

Наши зимы вносят коррективы — например, системы ООО Чэнду ТяньТянь пришлось дорабатывать для работы при -40°C. Стандартные китайские решения рассчитаны на мягкий климат.

Ещё нюанс — качество электросетей. Плазменные стерилизаторы чувствительны к перепадам напряжения, пришлось добавлять стабилизаторы. Хотя в новых моделях с 2022 года это уже учтено производителем.

С сервисом интересно вышло — изначально думали, что будут проблемы с запчастями. Но ООО Чэнду ТяньТянь Технология Медицинского Оборудования организовала склад в Новосибирске, так что критичные компоненты есть в наличии.

Что в итоге работает

Для крупных заводов по удалению PM2.5 оптимально комбинировать решения — механическая фильтрация, электростатика, затем УФ или плазма. Но пропорции разные для каждого производства.

На металлургических предприятиях, например, упор на предварительную очистку — до 70% мощности системы. А в фармацевтике важнее финишная стерилизация.

Сейчас тестируем комбинацию озоновых и плазменных систем от ООО Чэнду ТяньТянь — пока лучший результат по энергоэффективности. Но данные собираем всего полгода, рано делать окончательные выводы.

Перспективы и ограничения

Современные заводы по удалению PM2.5 — это уже не просто фильтры, а сложные инженерные комплексы. Но и они не решают проблему полностью — максимум 85-90% при идеальных условиях.

Интересное направление — системы с рециркуляцией воздуха через зоны с разной степенью очистки. Но это требует перепланировки цехов, что не всегда возможно.

Главное — понимать, что не существует универсального решения. Каждый проект требует индивидуальных расчётов и, что важнее, пробных запусков на реальном производстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

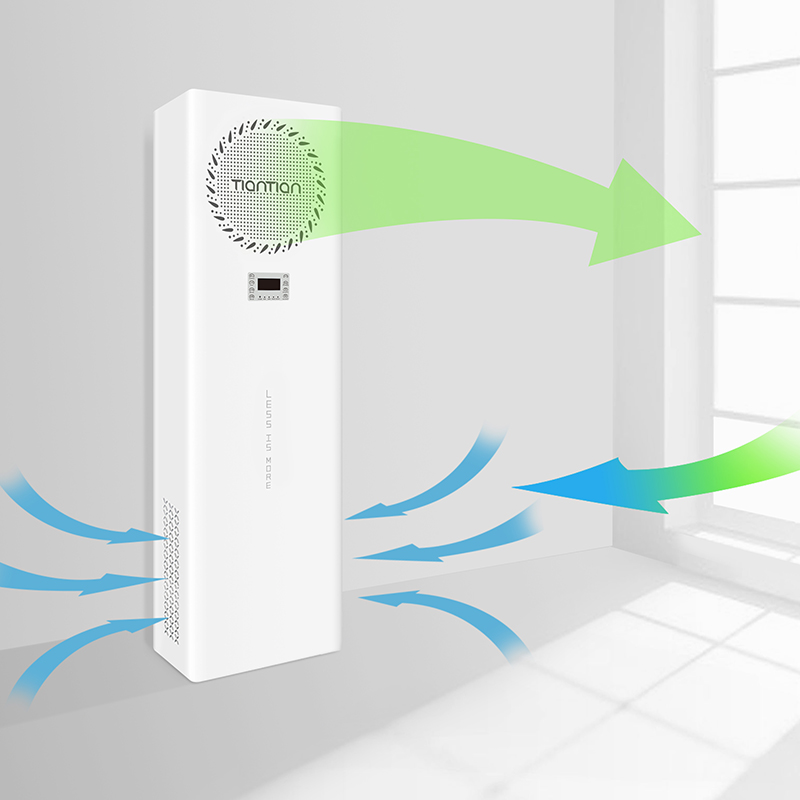

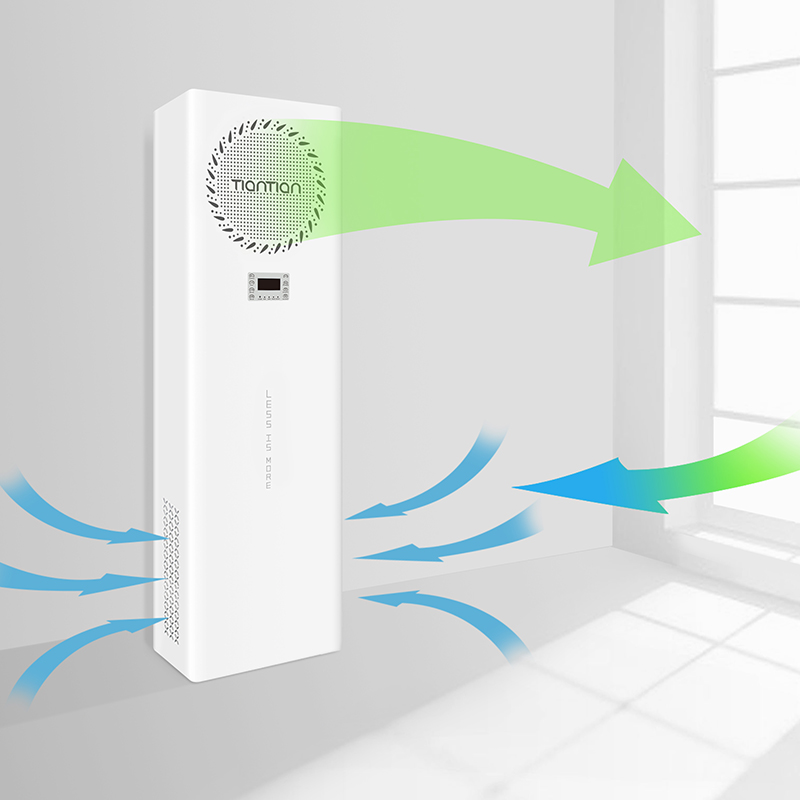

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

Связанный поиск

Связанный поиск- Заводы по дезодорации в Китае

- Цены на воздушные стерилизаторы GP 80 spu

- Китайские заводы по производству интеллектуальных очистителей воздуха

- Производители плоских воздухоочистителей и увлажнителей воздуха

- Производители применения воздушных стерилизаторов

- Китайские производители температурного контроля воздушных стерилизаторов

- Поставщики бытовой стерилизации

- Плазменный воздухоочиститель заводы в Китае

- очиститель воздуха smart

- Производители стерилизации больничных принадлежностей