Заводы по стерилизации больниц

Когда говорят про заводы по стерилизации больниц, многие представляют конвейер с грохочущими автоклавами. На деле же это скорее технологические цеха, где каждый квадратный метр просчитан под логистику биологических рисков. Вот на что стоит смотреть в первую очередь.

Эволюция подходов к стерилизации

Еще лет десять назад доминировала парадигма 'точечной дезинфекции' — обработал операционную после вмешательства и достаточно. Сейчас же речь идет о создании замкнутых циклов, где оборудование для стерилизации становится частью инженерной системы здания. Например, в проекте реконструкции онкоцентра под Казанью мы изначально закладывали отдельные вентиляционные тракты для стерилизационного блока, чтобы исключить перекрестные потоки.

Ключевой прорыв — переход от эпизодической обработки к постоянному поддержанию микробиологического фона. Это требует не просто закупить установки, а выстроить систему контроля по аналогии с фармацевтическим производством. Кстати, именно здесь часто проваливаются проекты с бюджетным оборудованием — китайские аналоги УФ-ламп могут давать нестабильный бактерицидный поток уже через 200 часов работы.

Особенно показательна история с внедрением плазменных стерилизаторов в частной клинике Сочи. Руководство сэкономило на проектировании, разместив оборудование в подвале с высокой влажностью. Результат — постоянные ложные срабатывания датчиков и частый ремонт электроники. Пришлось переделывать систему осушения воздуха, что в итоге обошлось дороже грамотного изначального проекта.

Технологические нюансы, которые не пишут в инструкциях

Возьмем, к примеру, озоновые установки. Теоретически — идеальное решение для обработки складских помещений. Но на практике концентрация озона 5-6 мг/м3, эффективная против плесневых грибов, вызывает коррозию медных контактов в медицинской аппаратуре. Приходится искать компромиссы, иногда даже возвращаться к проверенным формальдегидным методам, хотя их документальное сопровождение стало сложнее с новыми нормативами.

С плазменными стерилизаторами своя специфика — они чувствительны к пылевому загрязнению. В кардиохирургическом центре в Екатеринбурге пришлось дополнительно устанавливать префильтры класса G4 перед основными HEPA-фильтрами, хотя проектом это не предусматривалось. Зато после доработки удалось добиться заявленного ресурса в 15 000 часов.

Интересный момент с ультрафиолетовыми облучателями закрытого типа — их часто размещают без учета воздушных потоков. В результате в 'мертвых зонах' создаются идеальные условия для колонизации микроорганизмов. Мы в таких случаях рекомендуем проводить аэродинамическое моделирование, особенно в операционных с ламинарными потоками.

Опыт интеграции комплексных решений

Когда ООО Чэнду ТяньТянь Технология Медицинского Оборудования предлагала нам тестировать свою серию плазменных стерилизаторов, мы отнеслись скептически — китайское оборудование обычно требует постоянного обслуживания. Но их модель TT-J230 показала неожиданно стабильные результаты в детском отделении, где важна непрерывная работа без резких запахов.

На их сайте https://www.cd-tt.ru можно увидеть, что компания делает акцент на адаптацию военных технологий к медицинским нуждам. Это не просто маркетинг — в конструкции тех же УФ-стерилизаторов заметны решения из систем очистки воздуха для закрытых объектов. Например, многоступенчатая система предварительной фильтрации явно разрабатывалась для работы в запыленных условиях.

Что действительно ценно — наличие полного пакета сертификатов, включая ISO 13485. Это сэкономило нам около трех месяцев на согласовании использования их стерилизаторов постельных принадлежностей в федеральном центре. Хотя поначалу смущало, что производитель с 1998 года работает на российском рынке всего несколько лет.

Типичные ошибки при организации стерилизационных цехов

Самая распространенная — экономия на системах мониторинга. Закупают дорогое оборудование, но экономят на датчиках контроля параметров стерилизации. В итоге невозможно доказать эффективность обработки при проверках Роспотребнадзора. Особенно критично для операционных с имплантатами — тут нужен сквозной контроль от дезинфекции до установки.

Другая проблема — неправильный расчет нагрузки. В многопрофильной клинике стерилизационный цех должен работать с запасом производительности минимум 25%. Иначе любой всплеск нагрузки приводит к срыву графика операций. Помню, в одной частной клинике пришлось экстренно докупать передвижной автоклав, когда плановые показатели по вмешательствам выросли всего на 15%.

Отдельная история — подготовка персонала. Даже самое современное оборудование не даст эффекта, если медсестры неправильно загружают кассеты или экономят моющие средства. Мы сейчас внедряем систему QR-кодов на упаковках со стерильными материалами — сканируешь и видишь пошаговую инструкцию с видео. Снизило количество ошибок на 40% по сравнению с бумажными памятками.

Перспективы развития больничной стерилизации

Судя по тенденциям, в ближайшие пять лет нас ждет переход к 'умным' системам, где датчики будут в реальном времени отслеживать микробиологическую обстановку и автоматически корректировать режимы работы оборудования. Пилотный проект такого рода уже тестируется в скандинавских клиниках — там данные со счетчиков микрочастиц напрямую управляют интенсивностью УФ-облучения.

Еще одно направление — разработка методов экспресс-контроля эффективности стерилизации. Существующие бактериологические посевы занимают минимум 48 часов, а новые технологии на основе ПЦР-анализа позволяют получить результат за 2-3 часа. Правда, пока стоимость такого анализа недоступна для большинства российских медучреждений.

Интересно, что производители типа ООО Чэнду ТяньТянь уже предлагают гибридные решения — например, комбинацию плазменной и УФ-обработки с автоматическим переключением режимов в зависимости от загрузки помещения. В перспективе это может стать стандартом для перевязочных и процедурных кабинетов.

Практические рекомендации по модернизации

При планировании реконструкции стерилизационного блока рекомендую начинать с аудита существующих процессов. Часто оказывается, что 30% оборудования простаивает из-за неправильной организации workflow, а не из-за нехватки мощностей. Мы в таких случаях сначала оптимизируем логистику, а потом уже считаем потребность в новых аппаратах.

Важный момент — унификация расходных материалов. Бывает, что в одном учреждении используются три разных типа стерилизационных коробок от разных производителей, что усложняет загрузку и учет. Стандартизация позволяет сократить операционные затраты на 15-20%.

Не стоит недооценивать и 'эргономику' стерилизационного цеха. Правильное зонирование, продуманная высота столов для загрузки, наличие подъемников для тяжелых кассет — все это влияет на производительность не меньше, чем технические характеристики оборудования. Иногда простой реорганизации пространства достаточно для повышения эффективности на четверть.

Реальные кейсы и извлеченные уроки

В перинатальном центре под Москвой столкнулись с неочевидной проблемой — плазменные стерилизаторы создавали помехи для работы чувствительной аппаратуры в соседних кабинетах. Пришлось экранировать оборудование и переносить линии электропитания. Теперь всегда проверяем электромагнитную совместимость на стадии проектирования.

А вот положительный пример — в новой больнице в Краснодаре изначально заложили отдельные линии водоподготовки для стерилизаторов. Результат — вдвое увеличился срок службы ТЭНов в автоклавах и на 30% снизилось потребление моющих средств. Окупилось за полтора года.

Сейчас наблюдаем тенденцию к созданию централизованных стерилизационных центров для нескольких медучреждений. Это экономически эффективно, но требует пересмотра всей логистической цепочки. Пилотный проект в Татарстане показал, что важно иметь резервные мощности на каждом объекте — иначе любая поломка транспорта парализует работу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

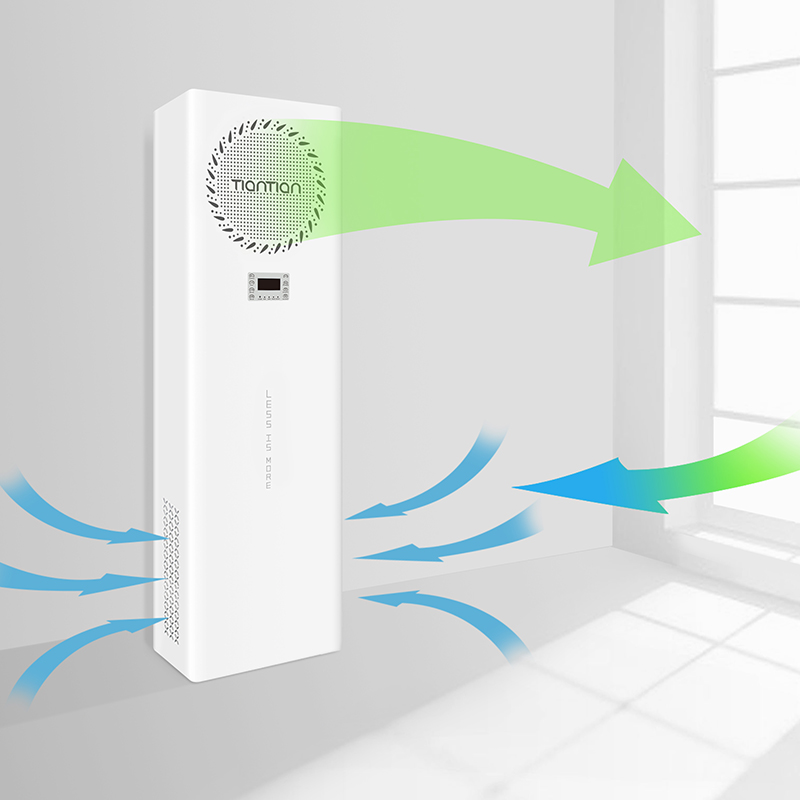

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

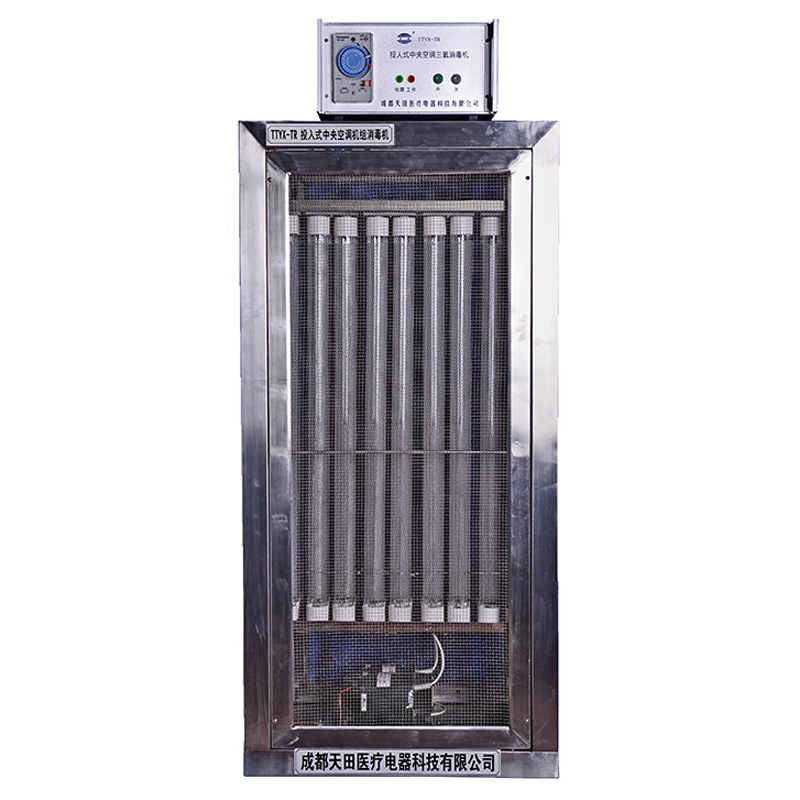

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

Связанный поиск

Связанный поиск- Поставщики очистителей воздуха для помещений из Китая

- Дешевые GP 40 OCH воздушный стерилизатор цены

- Дешевые фабрики обеззараживания школы

- Дешевые стерилизатор воздуха GP 20 3 завод

- 120 кубических метров очиститель воздуха Производители в Китае

- Китай поставщики дезинфекция воздуха в помещении

- Дешевые производители GP 80 воздушный стерилизатор с холодильной установкой

- Поставщики дешевых стерилизатор воздуха GP 10

- Воздушный стерилизатор GP 80 PZ фабрики в Китае

- Дешевые стерилизатор воздуха эксплуатируется фабрики