Заводы по производству установок для обеззараживания воздуха в помещениях

Когда говорят про заводы по производству установок для обеззараживания воздуха, часто представляют автоматизированные цеха с роботами. Но на деле даже на современных производствах ключевые узлы собирают вручную — например, монтаж УФ-ламп в корпуса требует ювелирной точности. Помню, как на одном из заводов в Подмосковье инженеры три месяца переделывали крепления для плазменных блоков, потому что вибрация от вентиляторов расшатывала контакты.

Технологические тонкости, которые не пишут в рекламных буклетах

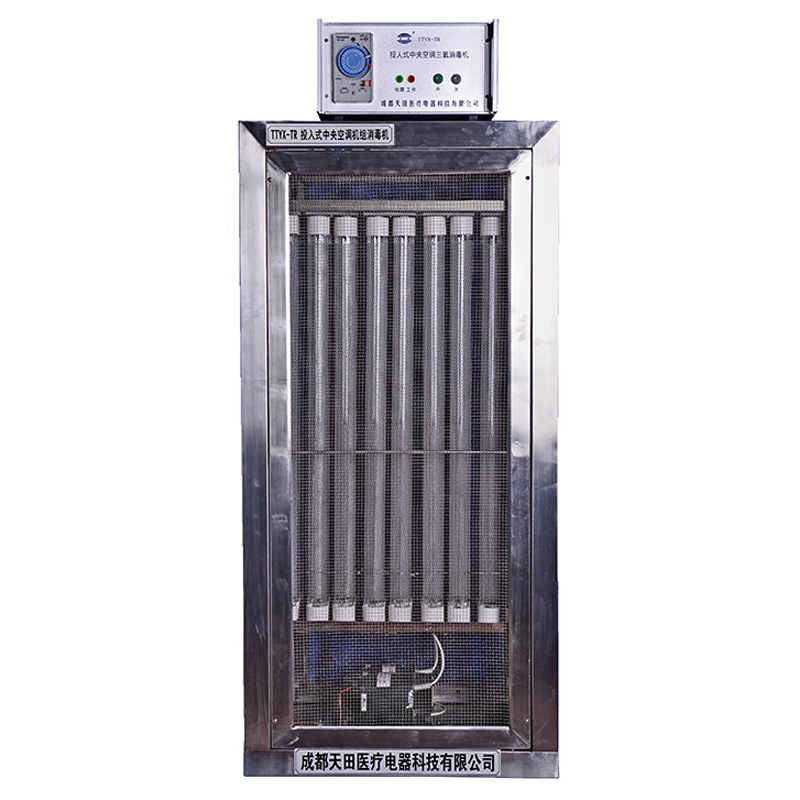

С озоновыми установками вечная головная боль — датчики концентрации. Китайские аналоги выходят из строя через 2-3 месяца, особенно в условиях пищевых производств с перепадами влажности. Приходится либо ставить немецкие сенсоры (что удорожает проект на 40%), либо разрабатывать гибридные системы с резервированием. Кстати, у ООО Чэнду ТяньТянь Технология Медицинского Оборудования в сериях озоновых стерилизаторов как раз использована двухконтурная система мониторинга — простой, но эффективный ход.

Ультрафиолетовые модули — отдельная тема. Многие производители экономят на отражателях, из-за чего КПД падает на 25-30%. Проверяли на объекте в Казани: при идентичных лампах разница в скорости обеззараживания достигала 15 минут на цикл. Кстати, их сайт https://www.cd-tt.ru упоминает военные технологии в разработке — это как раз про точную геометрию отражающих поверхностей, позаимствованную из систем ПВО.

Плазменные технологии многим кажутся панацеей, но в цехах с металлической пылью (например, на машиностроительных предприятиях) ионизация ведёт к образованию оксидных плёнок на оборудовании. Пришлось на одном из заводов в Тольятти дополнять систему электростатическими фильтрами — без этого гарантийный срок сокращался вдвое.

Сертификация как практическое испытание

Когда видишь в описании ISO 13485 для медицинских изделий, это не просто бумажка. На одном фармацевтическом заводе под Санкт-Петербургом при сертификации вскрылся курьёзный дефект: крепёжные отверстия на корпусах установок не совпадали с монтажными шаблонами всего на 1.5 мм. Пришлось переделывать 200 корпусов — производственники тогда выучили, что допуски в медицине отличаются от промышленных.

26 лет работы — это не просто цифра в рекламе. Например, их стерилизаторы постельных принадлежностей изначально разрабатывались для военных госпиталей, где важна автономность работы. Сейчас эта схема с аккумуляторными блоками используется в мобильных комплексах МЧС — проверено, что даже при -20°C сохраняется 80% эффективности.

Интересно, как военный опыт влияет на гражданские продукты. Те же УФ-лампы в их установках имеют запас прочности 15 000 часов вместо стандартных 8 000 — сказалась практика работы в полевых условиях с перебоями питания. Хотя для обычных офисов это избыточно, но для хирургических отделений критично.

Монтажные нюансы, которые определяют срок службы

Часто заказчики экономят на обвязке — ставят мощные установки на слабые электросети. В Новосибирске был случай: из-за просадки напряжения на 15% плазменные блоки выходили из строя через 4 месяца вместо заявленных 5 лет. Пришлось докупать стабилизаторы — итоговая стоимость превысила расчётную на 60%.

Вентиляция — отдельная головная боль. На хлебозаводе в Воронеже поставили озоновые установки без учёта существующей приточной системы — оказалось, что из-за турбулентности 30% объёма воздуха не проходит обработку. Переделывали воздуховоды уже на работающем производстве, с остановкой линий.

Кстати, про стерилизаторы рабочей одежды — их часто недооценивают. Но на кондитерском производстве в Белгороде после установки таких шкафов микробная обсеменённость в цехах упала на 70%. Хотя изначально оборудование покупали только для соблюдения СанПиН.

Эволюция требований к обеззараживанию

После пандемии даже на небольших производствах стали требовать протоколы эффективности для каждого типа помещений. Раньше ограничивались общими сертификатами, теперь нужны расчёты для конкретных условий — высота потолков, материал стен, режим работы.

Любопытно, что стоматологические клиники стали одним из самых требовательных сегментов. Их стерилизатор стоматологических форм проходит до 15 циклов в день — обычные промышленные установки не выдерживают такого темпа. Пришлось разрабатывать специальные модели с усиленными ТЭНами и двойной изоляцией камер.

Сейчас наблюдается сдвиг в сторону комбинированных систем. Например, УФ + плазма в одном корпусе — это позволяет снизить энергопотребление на 25% без потери эффективности. Кстати, у китайских производителей это направление развито слабо, европейские аналоги дороже в 2-3 раза.

Экономика vs эффективность

Часто заказчики просят ?самое дешёвое решение?, но потом тратятся на доработки. В Краснодаре установили бюджетные озоновые установки в холодильник для овощей — через полгода пришлось менять все пластиковые детали из-за коррозии. Сэкономили 200 тысяч на закупке, потеряли 800 на замене.

Мощность — ещё один миф. Для офиса площадью 50 м2 не нужна установка на 1000 м3/час — это приведёт только к сквознякам и перерасходу электроэнергии. Оптимально рассчитывать 3-4 кратный воздухообмен, а не максимальный по паспорту.

Сроки окупаемости — спорный момент. Для пищевых производств установки окупаются за 1-2 года за счёт снижения брака, для офисов — 3-5 лет через снижение заболеваемости сотрудников. Но точные расчёты требуют индивидуального подхода, универсальных формул нет.

Если говорить про заводы по производству установок для обеззараживания воздуха, то главный урок — не бывает идеальных решений для всех случаев. Даже с учётом 26-летнего опыта как у ООО Чэнду ТяньТянь каждый новый объект требует адаптации. Сейчас, кстати, интерес к их продукции растёт не только в медицине — фармацевтика, пищепром, даже IT-компании оборудуют серверные комнаты. Видимо, осознали, что профилактика дешевле ремонта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

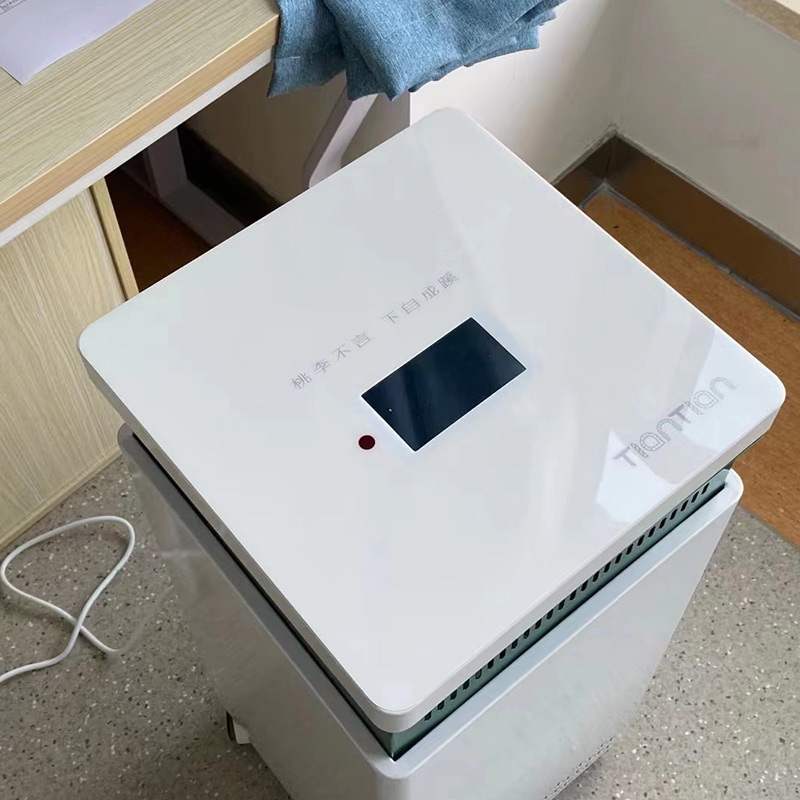

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением -

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха

Связанный поиск

Связанный поиск- Дешевая цена увлажняющий воздухоочиститель

- Цена на воздухоочиститель отзывы в Китае

- Завод по производству озона

- Цены на Время стерилизатора воздуха

- Поставщики дешевых воздушный стерилизатор GP 20 3

- Дешевые цены на воздухоочистители и увлажнители воздуха для квартир

- Воздушный стерилизатор GP 320 заводы в Китае

- Дешевые производители машин для очистки воздуха

- Китай дезинфекция больничных палат фабрики

- Воздушный стерилизатор GP 40 PZ цены в Китае