Заводы по производству ультрафиолетовой стерилизации

Когда говорят про заводы по производству ультрафиолетовой стерилизации, сразу представляют ряды конвейеров с одинаковыми корпусами. Но на деле — это всегда компромисс между физикой излучения и бюджетом клиента. Вот, например, в ООО Чэнду ТяньТянь Технология Медицинского Оборудования до сих пор используют вакуумные камеры от военных разработок 90-х, хотя многие уже перешли на светодиоды. Не потому что консерваторы, а потому что в тех же стерилизаторах постельных принадлежностей вакуумная среда даёт на 15% больше эффективности при той же мощности ламп. Но об этом редко пишут в спецификациях — обычно просто указывают ?УФ-стерилизация? и всё.

Технологические парадоксы на производстве

Мы в 2019 году пережили неприятный момент с поставкой кварцевых трубок из Германии. Тогда все бросились заказывать китайские аналоги — дешевле втрое, но через полгода в стерилизаторах рабочей одежды начались сбои. Оказалось, коэффициент пропускания ультрафиолета падал на 22% после 200 циклов. Пришлось срочно возвращаться к европейским поставщикам, хотя в ООО Чэнду ТяньТянь изначально закладывали именно такой сценарий — потому и держали старые связи с военными предприятиями по вакуумным технологиям.

Сейчас многие требуют ?зелёные? решения, но в озоновых стерилизаторах, например, до сих пор нет полноценной замены фреону в системах охлаждения. Мы пробовали переходить на углекислотные установки — да, экологичнее, но для стерилизаторов стоматологических форм требуется стабильность температуры ±0.5°C, а новые системы давали колебания до 2°C. Вернулись к старой схеме, хотя и пришлось модернизировать газовые тракты.

Интересно, что в серии плазменных стерилизаторов изначально использовались те же генераторы, что и в системах ПВО — это как раз наследие военных технологий компании. Но для медицинских нужд пришлось полностью перепроектировать систему управления — в бою допустим отказ 1 на 1000 запусков, а в операционной требуется 1 на .

Сертификация как поле битвы

Когда мы проходили ISO 13485 для медицинских изделий, инспектор указал на несоответствие в документации по заводам по производству ультрафиолетовой стерилизации — оказывается, в протоколах испытаний не учитывали старение кварца в условиях высокой влажности. Пришлось экстренно дополнять методики испытаний, хотя по факту наши стерилизаторы воздушные как раз проектировались с запасом на этот параметр. Но бумага есть бумага — переделывали три месяца.

С лицензией на производство дезинфицирующих средств вообще отдельная история. Помню, в 2021 году мы разрабатывали новую модель ультрафиолетового стерилизатора с возможностью работы в присутствии людей. Так вот, по нормативам пришлось доказывать, что даже в аварийном режиме доза облучения не превысит 0.1 μВт/см2 на расстоянии 1 метра. Провели 47 тестов, хотя из физики процесса было очевидно, что превышение невозможно.

Сейчас многие производители экономят на сертификации ISO14000, а мы держим её 19 лет подряд. Не потому что требуют клиенты, а потому что в тех же системах очистки инструментов это влияет на срок службы уплотнителей — экологические стандарты жёстко регулируют химический состав резины.

Практические сложности внедрения

В 2022 году поставили партию стерилизаторов постельных принадлежностей в северный регион — и через два месяца получили рекламации. Оказалось, при -40°C срабатывала защита от перегрева электроники. Абсурд? Как раз нет — датчики температуры были расположены рядом с силовыми транзисторами, которые грелись даже в холоде. Пришлось перекладывать проводку в следующих партиях.

С озоновыми системами всегда сложность с материалами — озон разрушает большинство полимеров. В ранних моделях использовали нержавеющую сталь, но для стерилизаторов рабочей одежды это оказалось слишком тяжело. Перешли на анодированный алюминий с тефлоновым покрытием — дороже, но вес снизили на 40%.

Самое неочевидное — влияние качества электросетей. В деревнях, куда мы поставляли ультрафиолетовые стерилизаторы воздуха, скачки напряжения достигали 30%. Стандартные блоки питания выходили из строя за 2-3 месяца. Разработали кастомные решения с запасом по напряжению — себестоимость выросла на 12%, зато сократили гарантийные случаи в 4 раза.

Эволюция продуктовой линейки

Наши первые стерилизаторы стоматологических форм 2005 года были монстрами по 80 кг — переделка промышленных установок. Сейчас аналогичная модель весит 14 кг, но принцип тот же — ультрафиолет 253.7 нм плюс озонирование остаточного воздуха. Хотя от озона постепенно отказываемся в пользу фотокаталитических фильтров — меньше вопросов у проверяющих.

В серии плазменных воздушных стерилизаторов изначально была проблема с шумом — вентиляторы для обдува плазменных ячеек выдавали 55 дБ. Для операционных не годилось. Пришлось разрабатывать систему воздуховодов с шумопоглотителями — увеличило габариты на 15%, но снизило шум до 38 дБ.

Стерилизаторы рабочей одежды — отдельная головная боль. Изначально делали по образцу промышленных сушилок, но оказалось, медицинская спецодежда требует особого режима — нельзя допускать пересыхания тканей с пропитками. Добавили датчики влажности и перепрограммировали контроллеры — теперь автоматически подбирает цикл в зависимости от типа ткани.

Перспективы и тупиковые ветви

Пробовали в 2020 году делать комбинированные стерилизаторы — ультрафиолет плюс пароводородная плазма. Технически получилось впечатляюще, но стоимость оказалась в 3.2 раза выше обычных УФ-моделей. Пришлось отложить проект, хотя эффективность была на 40% выше.

Сейчас экспериментируем с импульсными УФ-лампами — они дают пиковую мощность в десятки раз выше непрерывных. Но для стерилизаторов воздушных это создаёт проблемы с охлаждением — импульсные лампы греются сильнее, нужны массивные радиаторы. Пока не находим баланс между эффективностью и габаритами.

Интересно, что военные технологии иногда дают неожиданные бонусы — система подавления электромагнитных помех от радаров идеально легла в основу новых стерилизаторов для МРТ-помещений. Хотя изначально эту разработку вообще не рассматривали для медицинского применения.

Заключительные заметки

За 26 лет через наши заводы по производству ультрафиолетовой стерилизации прошли сотни моделей — от громоздких шкафов до компактных модулей для стоматологических клиник. Главный урок — не бывает универсальных решений. То, что работает в южных регионах, откажет на севере; то, что идельно для инструментов, не подойдёт для постельного белья.

Сейчас на https://www.cd-tt.ru мы выкладываем только проверенные конфигурации, хотя в лабораториях постоянно тестируем новые подходы. Например, последние полгода испытываем комбинацию ультрафиолета с фотокатализом на диоксиде титана — пока сыровато, но потенциал есть.

Если бы меня спросили, что главное в этом бизнесе — сказал бы: понимание физики процессов, а не слепое следование стандартам. Потому что сертификат — это минимум, а реальные условия эксплуатации всегда вносят коррективы. Как те же скачки напряжения в сельских больницах или влажность в приморских регионах — всего этого нет в тестовых протоколах, но приходится учитывать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

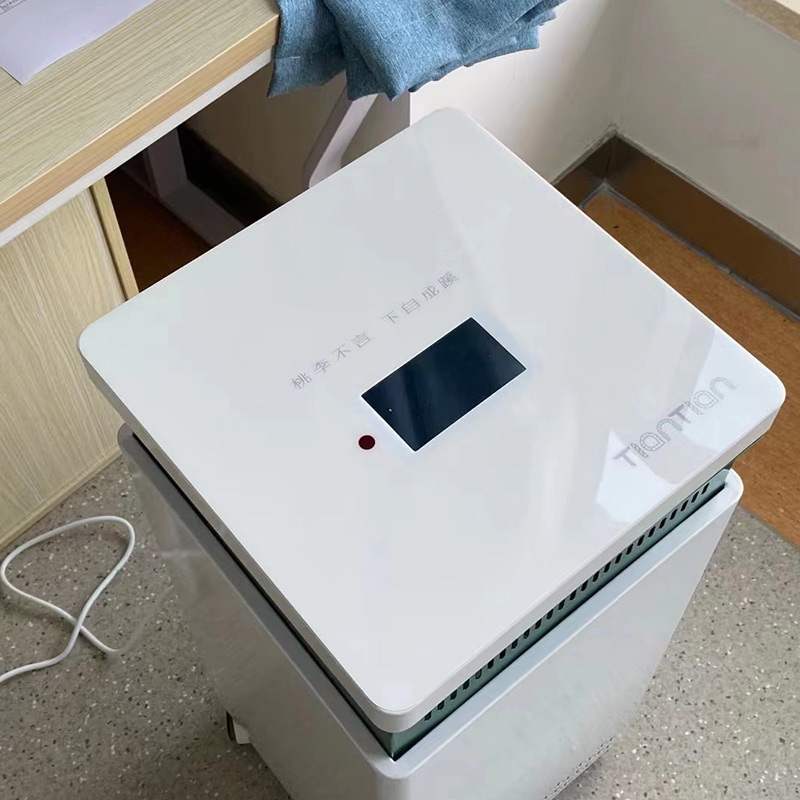

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Связанный поиск

Связанный поиск- Дешевые цена воздуха стерилизатор время

- Производители дезинфекции в больницах

- 60 кубометров обеззараживания воздуха

- Стерилизатор воздуха GP 40 SPU производители в Китае

- Стерилизаторы воздуха завод в Витязь

- Дешевая цена стерилизатор воздуха GP 80 OH PZ

- Стерилизация в больнице поставщики в Китае

- Китайские поставщики дезинфекции клиник

- Производители медицинских стерилизаторов в Китае

- Дешевые поставщики автомобильных воздухоочистителей