Заводы по производству ультрафиолетовых стерилизаторов воздуха

Когда говорят про заводы по производству ультрафиолетовых стерилизаторов воздуха, многие представляют конвейер с одинаковыми корпусами. На деле же это всегда компромисс между физикой излучения и требованиями конкретного ЛПУ.

Эволюция технологий стерилизации

Наша компания ООО Чэнду ТяньТянь Технология Медицинского Оборудования начинала в 1998 году с решений для военной электроники. Тогда и пригодился опыт работы с электровакуумными приборами - те же принципы герметизации и теплоотвода стали основой для первых УФ-блоков.

Переход от полупроводниковых технологий к медицинским стерилизаторам занял почти пять лет. Самым сложным оказалось не создать УФ-излучатель, а добиться стабильности его параметров после 8000 часов работы. Помню, как в 2003 году пришлось полностью менять конструкцию кварцевых трубок из-за помутнения после шести месяцев эксплуатации.

Сертификация ISO 13485 в 2005 году заставила пересмотреть всю систему контроля. Если для промышленной электроники допустим разброс параметров в 5-7%, то для медицинских стерилизаторов - не более 2%. Это потребовало перестройки производственных линий на заводе.

Конструктивные особенности современных решений

В серии ультрафиолетовых воздушных стерилизаторов мы используем лампы с длиной волны 253,7 нм. Но ключевой момент - не сами лампы, а система их расположения. В ранних моделях пытались ставить излучатели в шахматном порядке, но оказалось, что для равномерной стерилизации лучше радиальная компоновка.

Материал корпуса - отдельная история. Нержавеющая сталь марки 304 изначально казалась идеальным решением, но в условиях постоянной дезинфекции химическими средствами появились точки коррозии. Перешли на 316L с дополнительным полимерным покрытием - проблема исчезла, но стоимость выросла на 18%.

Система охлаждения часто становится слабым звеном. Пассивное воздушное охлаждение не справлялось при круглосуточной работе в операционных. Пришлось разрабатывать гибридную систему с медными теплоотводами и низкооборотными вентиляторами. Шум удалось снизить до 35 дБ, но это потребовало пересчета всех аэродинамических параметров.

Практические аспекты внедрения

При установке стерилизаторов в реанимациях столкнулись с неожиданной проблемой - медицинский персонал жаловался на 'сухость воздуха'. Оказалось, УФ-излучение действительно разлагает часть водяного пара. Пришлось дорабатывать системы с учетом поддержания влажности на уровне 40-60%.

В онкологических отделениях требования еще строже - там критична не только эффективность стерилизации, но и минимальное озонообразование. Пришлось разрабатывать лампы с особым кварцевым стеклом, пропускающим строго определенный спектр. Себестоимость таких решений выше, но иначе нельзя.

Интересный случай был с установкой в родильном отделении - стандартные модели вызывали беспокойство у пациенток из-за голубоватого свечения. Разработали вариант с двойным экранированием, где световой поток полностью изолирован. Это добавило сложности в обслуживании, но психологический комфорт важнее.

Технические вызовы и решения

Мощность излучения - не единственный показатель эффективности. Гораздо важнее равномерность распределения УФ-потока по сечению воздуховода. Для этого пришлось создавать специальные отражатели из полированного алюминия с анодным покрытием.

Система мониторинга ресурса ламп изначально была простейшей - счетчик часов. Но практика показала, что интенсивность излучения падает неравномерно. Разработали систему с датчиками УФ-интенсивности в реальном времени - дороже, но надежнее.

Электромагнитная совместимость стала неожиданной проблемой при установке рядом с чувствительной аппаратурой. Пришлось экранировать все блоки питания и применять фильтры высших гармоник. Это увеличило габариты, но позволило использовать стерилизаторы даже в катетеризационных лабораториях.

Перспективы развития технологии

Сейчас экспериментируем с УФ-светодиодами. Пока их эффективность ниже ртутных ламп, но зато нет проблем с утилизацией и мгновенный старт. Думаю, через 2-3 года сможем предложить гибридные решения.

Интеграция с системами вентиляции - еще одно направление работы. Стандартные стерилизаторы часто работают в отрыве от общебольничных систем. Разрабатываем решения с протоколом Modbus для интеграции в общую автоматику здания.

Для особо чистых помещений создаем модели с системой самотестирования. Каждые 4 часа проверяются все параметры, включая равномерность излучения. Если какой-то показатель выходит за допуски - автоматически корректируется мощность или подается сигнал на замену ламп.

Экономические аспекты производства

Любопытно, что себестоимость стерилизатора на 70% определяется ценой УФ-ламп и блоков питания. Логистика кварцевых трубок из Европы добавляет еще 15% к конечной цене. Сейчас рассматриваем варианты локализации производства стекла.

Сервисное обслуживание оказалось важнее, чем предполагалось. Средний срок службы стерилизаторов - 8-10 лет, но лампы требуют замены каждые 9000 часов. Организовали систему удаленного мониторинга, чтобы заранее планировать визиты сервисных инженеров.

Для небольших клиник разработали модульную систему - можно наращивать мощность по мере необходимости. Это сложнее в производстве, но зато клиенты экономят на первоначальных вложениях. Особенно востребовано в частных стоматологиях и косметологических кабинетах.

Если оценивать итоги 26 лет работы - главное достижение не в конкретных моделях, а в понимании, что эффективность стерилизации определяется сотней мелких деталей. От качества пайки контактов до системы крепления ламп в транспортировочном положении. Именно эти нюансы отличают промышленное решение от кустарной сборки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

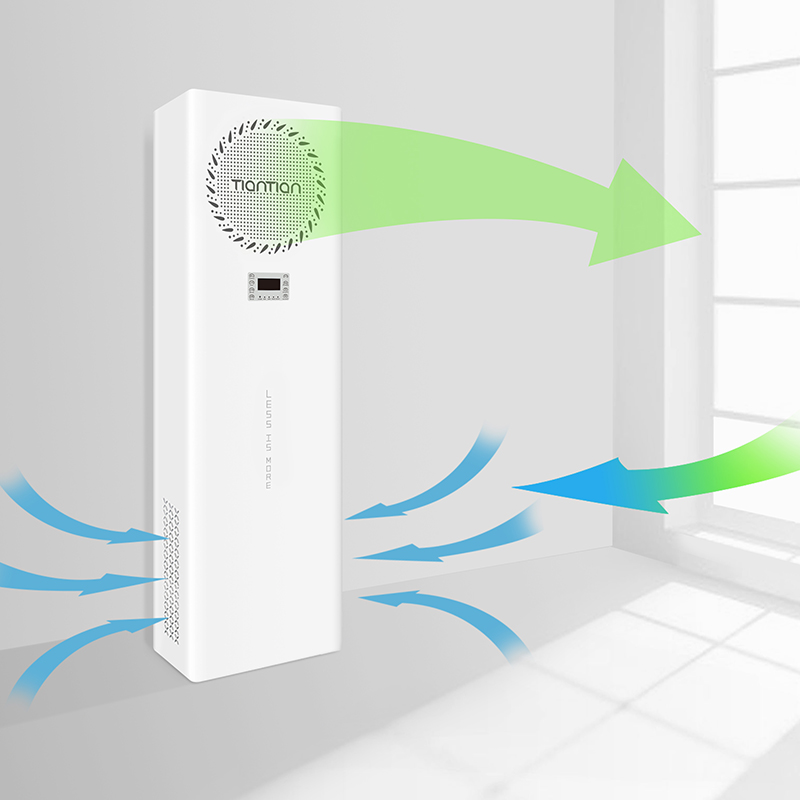

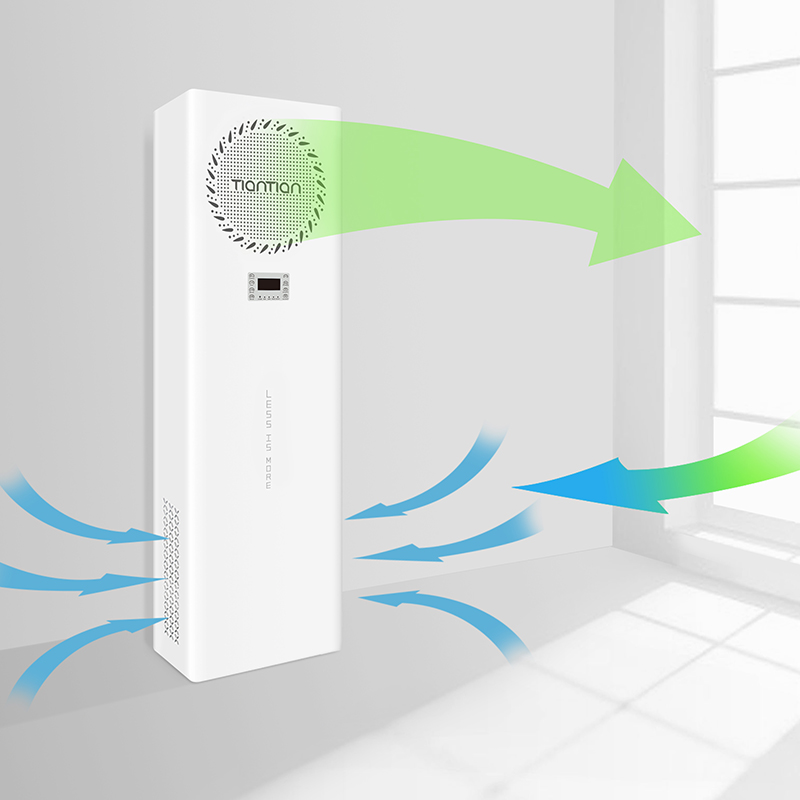

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Связанный поиск

Связанный поиск- Производители автоматических воздушных стерилизаторов GP 160

- Воздушный стерилизатор GP 20 OH PZ заводы в Китае

- Стерилизация детских больниц Поставщики

- Производители установок для обеззараживания воздуха в помещениях

- Заводы-изготовители воздухоочистителей для домашних хозяйств

- дезинфекция белья в больнице

- Заводы по производству стерилизаторов воздуха ГП 80 МО

- Дешевые заводы воздухоочистительных машин

- Дешевые стерилизатор воздуха GP 20 3 производителей

- Китайские заводы по стерилизации воздуха в производственных помещениях