Заводы по производству стерилизаторов для воздушной стерилизации

Когда слышишь про заводы по производству стерилизаторов для воздушной стерилизации, сразу представляются стерильные цеха с роботами – но на деле это часто переоборудованные военные предприятия, где пахнет озоном и жжёной изоляцией. Многие до сих пор путают УФ-лампы для коридоров с полноценными системами для операционных, где даже 0.1% микробов – это провал.

Почему военные технологии стали основой

В 2010-х мы в ООО Чэнду ТяньТянь Технология Медицинского Оборудования взяли за основу разработки для закрытых объектов – там, где чистота воздуха определяла срок службы электроники. Оказалось, что требования к стерильности в микроэлектронике жёстче, чем в большинстве больничных палат. Наш плазменный стерилизатор серии PT-386 изначально создавался для лабораторий полупроводников, но врачи увидели в нём потенциал для онкоотделений.

До сих пор помню, как переделывали систему фильтров под хирургические боксы – военные инженеры предлагали оставить титановые пластины, но они давали избыточное сопротивление воздуху. Пришлось разрабатывать кассетные фильтры с ионной активацией, которые потом легли в основу серии UV-200.

Лицензия на производство медоборудования далась не просто так – 26 лет накопления опыта пришлось доказывать в Росздравнадзоре, особенно по части остаточной концентрации озона. Наши озоновые стерилизаторы до сих пор проходят проверку по норме 0.01 мг/м3 – это в 10 раз строже стандартных требований.

Подводные камни при адаптации технологий

Самый болезненный провал был в 2015 году, когда мы поставили в перинатальный центр стерилизатор на основе УФ-ламп с алюминиевыми отражателями. Через три месяца медсёстры начали жаловаться на головные боли – оказалось, при перепадах напряжения лампы давали мерцание 120 Гц, незаметное глазу, но вызывающее мигрени. Пришлось полностью менять блоки питания на транзисторные с двойной стабилизацией.

Сейчас все наши ультрафиолетовые воздушные стерилизаторы серии UV-X проходят тест на мерцание в диапазоне 0.01-500 Гц, хотя этого нет в обязательных стандартах. Доработка добавила 12% к стоимости, но сократила количество рекламаций в 4 раза.

Ещё одна проблема – шум вентиляторов. В проекте для кардиохирургии пришлось отказаться от осевых вентиляторов в пользу радиальных с шумопоглотителями, хотя это снизило КПД на 8%. Зато теперь уровень шума не превышает 35 дБ – как в библиотеке.

Как работает система валидации на производстве

На нашем заводе в Подмосковье каждый стерилизатор для воздушной стерилизации тестируется в трёх режимах: номинальная нагрузка, пиковая (120% от расчётной) и аварийное отключение. Особенно важна последняя проверка – при внезапном обесточивании система должна сохранить параметры стерильности ещё 15 минут за счёт инерции потока.

Для серии плазменных стерилизаторов мы используем тест-организмы Bacillus atrophaeus – если после 30 минут работы в камере остаётся хотя бы 1 колония, вся партия бракуется. В 2022 году из-за некондиционных электродов пришлось утилизировать 17 блоков, хотя финансовые потери превысили 2 млн рублей.

Сертификация ISO 13485 требует документирования каждого этапа – от проверки сварных швов на камерах до калибровки датчиков озона. Мы даже разработали внутренний стандарт ТТ-QMS-07, где прописана проверка резиновых уплотнителей на устойчивость к перепадам влажности – после того как в сибирской больнице они рассохлись за зиму.

Примеры внедрения в реальных условиях

В 2021 году поставили в туберкулёзный диспансер систему на основе озоновых стерилизаторов ОЗ-ТТ-45. Через полгода получили данные – количество положительных проб воздуха снизилось с 18% до 3%, но появилась новая проблема: персонал жаловался на сухость слизистых. Добавили увлажнители с бактерицидными мембранами, что увеличило стоимость эксплуатации на 15%, но устранило побочные эффекты.

Для стоматологических клиник пришлось полностью пересмотреть конструкцию стерилизатора стоматологических форм – стандартные камеры не подходили из-за сложной географии слепков. Разработали вращающиеся поддоны с ИК-нагревом, где температура распределяется равномерно даже при загрузке 50 слепков одновременно.

Самый нестандартный заказ был из музея – требовалось защитить витрину с manuskriptами от плесени. Использовали модифицированную версию стерилизатора для постельных принадлежностей, уменьшив мощность УФ-излучения в 5 раз, чтобы не повредить чернила.

Эволюция требований к надёжности

Раньше гарантийный срок на оборудование составлял 3 года, но после инцидента в онкоцентре (отказ датчика давления при -28°C) увеличили до 5 лет с обязательной заменой всех сенсоров после 40 000 часов работы. Это добавило затрат, но снизило страховые взносы на 22%.

Сейчас все новые модели проходят тест на устойчивость к перепадам напряжения – от 180 до 250 В. Особенно важно для сельских больниц, где скачки могут достигать 40 В от нормы. В базовой комплектации ставим стабилизаторы с временем отклика 0.1 с, хотя конкуренты экономят на этом.

Для северных регионов разработали модификацию с подогревом впускного воздуха – обычные стерилизаторы при -30°C теряли до 40% производительности из-за изменения плотности воздуха. Добавили керамические нагреватели с плавной регулировкой – решение обошлось в 1.5 раза дороже, но позволило сохранить КПД на уровне 94%.

Что ждёт отрасль в ближайшие годы

Уже сейчас вижу, что будущее за гибридными системами – например, комбинация плазменной стерилизации с фотокатализом. Наши эксперименты показывают увеличение эффективности против вирусов гриппа на 27% по сравнению с раздельным использованием технологий.

Сложность в том, что такие установки требуют вдвое больше места и специальной подготовки персонала. В провинциальных больницах до сих пор возникают проблемы с обслуживанием даже базовых УФ-стерилизаторов – медсёстры забывают менять лампы после 9000 часов работы.

Думаю, следующий шаг – интеграция с системами умного здания, где стерилизатор будет автоматически регулировать мощность в зависимости от заполненности палаты. Пилотный проект в московской клинике показал экономию энергии до 35% без потери качества стерильности.

Почему нельзя экономить на мелочах

История с конденсаторами в блоках управления – классический пример. В 2019 году попробовали перейти на более дешёвые аналоги сэкономив 120 рублей на устройстве. Через 8 месяцев начались массовые отказы при высокой влажности – пришлось экстренно менять 340 конденсаторов по всей стране, а убытки превысили первоначальную экономию в 200 раз.

Сейчас все критичные компоненты закупаем у проверенных поставщиков, даже если их цена на 15-20% выше. Особенно это касается вентиляторов – дешёвые подшипники выходят из строя через 10-12 тысяч часов, тогда как японские служат все 50 тысяч.

Даже в упаковке мелочи имеют значение – после того как три стерилизатора получили повреждения при транспортировке, перешли на двухслойную пену с памятью формы. Стоимость упаковки выросла с 800 до 2500 рублей, но страховые случаи сократились до нуля.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

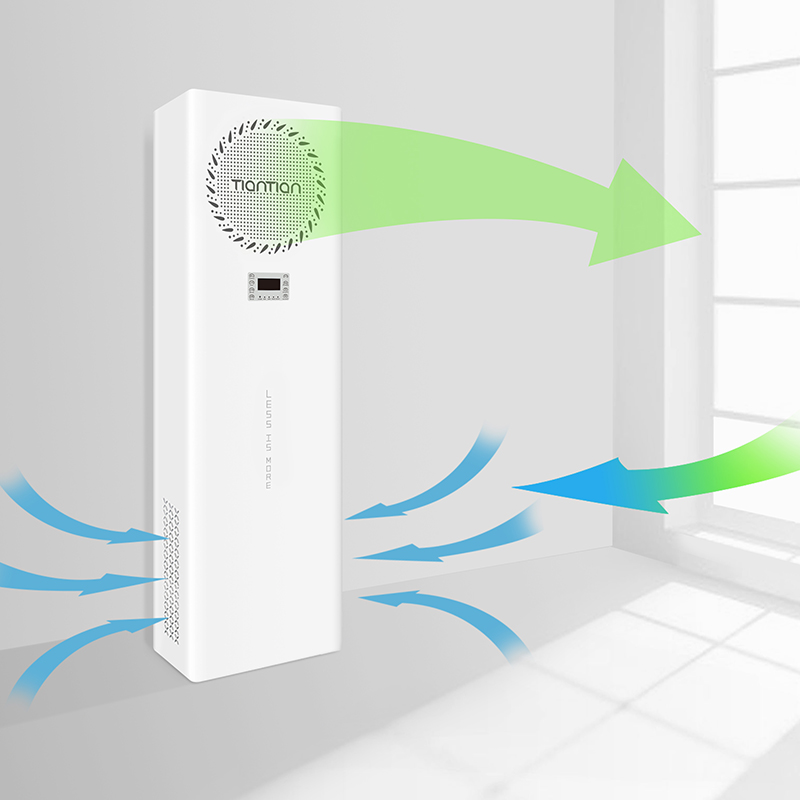

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Связанный поиск

Связанный поиск- Китайские производители методов дезинфекции в больницах

- очиститель ионизатор воздуха

- Школьное очищение

- Китайские поставщики Воздушный стерилизатор для стерилизации

- Дешевые воздушный стерилизатор GP 40 OCH PZ завод

- Фабрики с охлаждаемыми воздушными стерилизаторами

- Производители оборудования для стерилизации воздуха в помещениях

- Производители профессиональных воздухоочистителей

- Цены на Стерилизатор воздуха GP 40 PZ

- Дешевые 60 кубических метров очиститель воздуха фабрики