Заводы по производству пылевых воздухоочистителей

Если честно, когда слышишь про заводы по производству пылевых воздухоочистителей, первое, что приходит в голову — это конвейер с одинаковыми коробками. Но на деле там каждый второй проект упрётся в то, что заказчик путает бытовые очистители с промышленными установками для операционных. Вот, к примеру, в ООО Чэнду ТяньТянь Технология Медицинского Оборудования (сайт — https://www.cd-tt.ru) как раз сталкивались с этим: приходят запросы на ?пылевые фильтры?, а по факту нужна стерилизация воздуха до класса чистоты А. И это не просто слова — их серия плазменных стерилизаторов изначально проектировалась с учётом военных наработок по электронным схемам, но в гражданских цехах часто пытаются адаптировать такие системы под обычную вентиляцию. Ошибка, которая выливается в перегрузку фильтров и частые замены.

Технологические нюансы, которые не пишут в рекламных буклетах

Когда мы начинали сотрудничать с ООО Чэнду ТяньТянь, их инженеры показывали испытания плазменных блоков — там не просто ионизация, а многоуровневая система осаждения частиц. Но вот что редко учитывают: для пылевых воздухоочистителей критична не только степень фильтрации, но и скорость потока. В цехах с высокой запылённостью, например на деревообработке, HEPA-фильтры забиваются за неделю, если не рассчитать гидравлическое сопротивление. Приходится добавлять предварительные кассетные фильтры, но это уже удорожание конструкции. Кстати, у них на сайте (https://www.cd-tt.ru) есть спецификации по сериям озоновых стерилизаторов — там как раз заложены поправки на пылевую нагрузку, но многие проектировщики игнорируют этот пункт, потом удивляются, почему оборудование не выходит на заявленный ресурс.

Ещё один момент — материалы. В медоборудовании часто используют нержавеющую сталь, но для пылевых очистителей в промышленности это не всегда оправдано. Мы как-то ставили установку в литейном цехе: корпус из оцинковки через полгода покрылся коррозией из-за агрессивной пыли с примесями металлов. Пришлось переходить на порошковое покрытие с дополнительной пассивацией — и то, это решение родилось после трёх неудачных проб. ООО Чэнду ТяньТянь в своих стерилизаторах рабочей одежды как раз используют комбинированные материалы, но для пылевых систем это редкость.

И да, сертификация ISO 13485 — это не просто бумажка. Когда завод декларирует соответствие, но по факту меняет комплектующие без пересмотра ТУ (как часто бывает с китайскими аналогами), вся система летит в тартарары. Мы в одном из проектов наткнулись на подмену вентиляторов — шум вырос на 15 дБ, и фильтры начали вибрировать. Пришлось срочно искать замену, а это простой линии на две недели.

Реальные кейсы: от успехов до провалов

Был у нас проект для фармацевтического завода под Москвой — заказчик требовал очистку воздуха от пыли с эффективностью 99.97%. Поставили каскад из трёх фильтров: предварительный, HEPA и угольный. Но не учли, что в помещении идёт постоянное движение автоклавов — вибрация расшатала крепления, и через месяц HEPA-блок дал течь. Переделывали каркас с демпфирующими прокладками, использовали опыт ООО Чэнду ТяньТянь из серии ультрафиолетовых стерилизаторов — там подобные проблемы уже решались за счёт рамочных конструкций с амортизаторами.

А вот провальный пример: пытались адаптировать озоновый стерилизатор для цеха покраски. Расчёт был на то, что озон свяжет летучие органические соединения, но не учли высокую влажность — эффективность упала в разы. Пришлось признать ошибку и ставить адсорбционные блоки с активированным углём. Кстати, на их сайте (https://www.cd-tt.ru) в описании озоновых серий чётко указаны ограничения по влажности, но мы тогда проигнорировали — думали, справимся доработками.

Ещё один момент — монтаж. Казалось бы, что сложного: установил блок, подключил воздуховоды. Но в цеху с высокими потолками часто забывают про обслуживание. Как-то раз пришлось демонтировать фильтр с высоты 8 метров — оказалось, проектировщик не предусмотрел люк для замены. Теперь всегда требуем 3D-модель размещения с указанием точек доступа.

Военные технологии в гражданке: панацея или головная боль?

ООО Чэнду ТяньТянь не зря упоминает военные наработки — их плазменные стерилизаторы действительно используют схемы из полупроводниковой промышленности. Но когда пытаешься применить это в обычном цеху, возникает куча нюансов. Например, требовательность к качеству электросети: скачки напряжения свыше 10% выводят плазменные блоки из строя. Приходится ставить стабилизаторы, а это +30% к стоимости проекта. Не каждый заказчик готов.

Или вот контроль параметров: в военной электронике принята трёхкратная перепроверка каждого параметра, но в гражданском производстве это съедает время. Мы как-то задержали поставку на месяц — потому что один из датчиков давления показывал погрешность в 2%, хотя по ТУ допускалось 3%. Перебрали всю партию, а заказчик потом спросил: ?И что это дало??. Сложно объяснять, что именно такие мелочи определяют ресурс работы.

Зато когда всё настроено — результаты впечатляют. На том же фармацевтическом заводе после запуска системы с плазменными блоками содержание частиц размером до 0.1 микрон упало ниже порога чувствительности. Правда, пришлось обучать персонал — инженеры не сразу поняли, почему нельзя отключать ночной режим рециркуляции.

Будущее отрасли: куда движутся стандарты

Сейчас многие говорят про ?умные? фильтры с IoT, но на практике это пока редкость. Те же заводы по производству пылевых воздухоочистителей часто ограничиваются базовой автоматикой. Хотя в ООО Чэнду ТяньТянь уже внедряют системы мониторинга с удалённым доступом — их стерилизаторы постельных принадлежностей, например, передают данные о накоплении пыли в облако. Но для промышленных цехов это пока экзотика.

Ещё один тренд — энергоэффективность. Раньше все гнались за мощностью, сейчас считают каждый киловатт. Интересное решение видел в их новых УФ-стерилизаторах — там используется импульсный режим работы ламп, что снижает энергопотребление на 40% без потери эффективности. Правда, стоимость таких блоков выше, и не все готовы платить за долгосрочную экономию.

И конечно, экология. С ужесточением норм по выбросам многие цеха вынуждены переходить на многоступенчатую очистку. Тот же угольный фильтр после HEPA — казалось бы, избыточно, но без него не пройти сертификацию. Вот где пригодился опыт ООО Чэнду ТяньТянь с их комплексными системами — они изначально проектируют оборудование под жёсткие стандарты, будь то ISO 14000 или местные нормы по ПДК.

Выводы, которые не принято озвучивать вслух

Если обобщить, то главная проблема заводов по производству пылевых воздухоочистителей — это разрыв между лабораторными испытаниями и реальными условиями. Можно хоть десять раз получить сертификат ISO 9001, но если монтажники сэкономили на креплениях — вся система будет работать вполсилы. Мы на своих проектах всегда закладываем 20% запас по производительности и 30% — по ресурсу фильтров. Да, это дороже, но зато клиент не вернётся с претензией через полгода.

И ещё: не стоит гнаться за новомодными технологиями, если базовые требования — это просто снижение запылённости. Иногда достаточно грамотно спроектированная система вентиляции с кассетными фильтрами, а не плазменные блоки за полмиллиона. Как говорится, не всё то золото, что блестит — особенно в цеху, где главный враг это банальная цементная пыль.

Вот и получается, что работа с воздухоочистителями — это постоянный поиск компромисса между идеальными расчётами и суровой реальностью. И те, кто это понимают (как в ООО Чэнду ТяньТянь, судя по их подходу к проектированию), в итоге получают довольных клиентов, а не головную боль в виде бесконечных доработок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

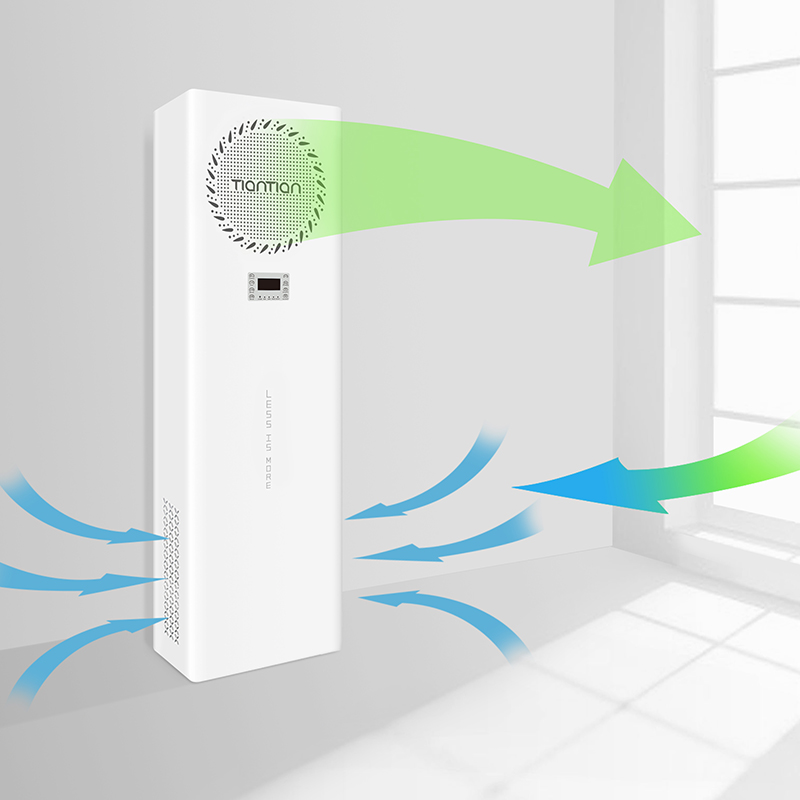

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Связанный поиск

Связанный поиск- Цены на инструкции к воздушным стерилизаторам

- Производители методов обеззараживания воздуха в помещениях в Китае

- Поставщики стерилизаторов воздуха GP 20 OCH

- очиститель воздуха купить

- Китайские поставщики плазменных воздухоочистителей

- Поставщики медицинских воздухоочистителей

- Китай стерилизатор воздуха цены

- Дешевая цена воздушный стерилизатор GP 10 Mo

- Поставщики воздушных стерилизаторов GP 80 spu

- Поставщики установок для обеззараживания воздуха в производственных помещениях