Заводы по производству очистителя воздуха типа 4

Когда говорят про заводы по производству очистителя воздуха типа 4, многие сразу представляют герметичные боксы с ламинарными потоками. Но на деле четвертый тип — это не просто 'стерильная коробка', а система с рециркуляцией воздуха через HEPA/ULPA-фильтры с обязательным противомикробным покрытием на всех внутренних поверхностях. Вот где начинаются реальные сложности — например, когда заказчик требует сертификацию по ГОСТ Р ЕН 12469, но при этом хочет использовать китайские вентиляторы. Приходится объяснять, что класс чистоты 4 — это не про дешевые решения.

Технологические ловушки при проектировании

Помню, как в 2019 году мы собирали опытный образец для лаборатории в Зеленограде. Инженеры тогда переоценили скорость рециркуляции — получили не стабильный ламинарный поток, а турбулентные зоны у воздухозаборников. Пришлось переделывать всю аэродинамическую схему, добавлять направляющие жалюзи. Кстати, именно после этого случая мы стали тестировать прототипы с дымогенератором в реальных условиях, а не только в компьютерном моделировании.

Еще один нюанс — материалы. Нержавеющая сталь AISI 304 часто идет на корпуса, но для камер с УФ-обеззараживанием лучше брать AISI 316L. В одном из проектов для фармзавода в Дзержинске сэкономили на этом — через полгода появились точечные коррозии в зоне облучения. Рециркуляционные системы не прощают таких ошибок.

Сейчас многие пытаются адаптировать медицинские стандарты под промышленные нужды. Но четвертый тип очистителей — это все-таки больше про фармацевтические производства и микробиологические лаборатории. Для электронной промышленности часто достаточно третьего класса с другими параметрами контроля частиц.

Регламенты и реалии сертификации

С ГОСТ Р все понятно, но когда начинаешь работать с европейскими заказчиками, всплывают детали вроде обязательной валидации по ISO 14644-1. Мы в прошлом году для швейцарской компании делали партию очистителей — так их инспектор дважды отклонял протоколы испытаний из-за методики замера частиц. Оказалось, что счетчик частиц должен был иметь сертификат UKAS, а не только российскую поверку.

Особенно сложно с противомикробными покрытиями. Silver-ion технологии хоть и разрешены, но их эффективность нужно доказывать для каждого типа микроорганизмов. Как-то раз нам пришлось проводить дополнительные тесты против Aspergillus niger для очистителей, которые должны были поставляться на консервный завод — обычные тесты на бактерии не подходили.

Сейчас вижу тенденцию — многие производители переходят на фотокаталитические системы обеззараживания вместо УФ. Но для Type 4 это спорное решение, поскольку эффективность фотокатализа сильно зависит от влажности и скорости потока. Традиционные УФ-лампы с длиной волны 254 нм пока надежнее, хоть и требуют более частого обслуживания.

Кейс: интеграция в действующее производство

В 2021 году мы модернизировали систему вентиляции для цеха розлива антибиотиков под Казанью. Там стояла задача вписать очистители воздуха типа 4 в существующую систему приточного воздуха без остановки производства. Пришлось разрабатывать модульную конструкцию с поэтапным монтажом — сначала ставили блоки предварительной очистки, потом HEPA-фильтры, и только затем камеры с УФ-стерилизацией.

Самым сложным оказалось согласование временных зон отключения вентиляции. Фармацевтическое производство не может останавливаться больше чем на 4 часа подряд. Пришлось делать монтаж в ночные смены с бригадами по 6 человек — каждый блок устанавливался за 3,5 часа.

Интересный момент обнаружился при пусконаладке — существующая система кондиционирования создавала перепад давлений в смежных помещениях. Это влияло на работу воздушных затворов. Решили установить дополнительные демпферные камеры, хотя изначально их в проекте не было.

Оборудование и кадровые проблемы

Сейчас на рынке много предложений от китайских производителей комплектующих, но для Type 4 я бы не советовал экономить на вентиляторах. Немецкие ebm-papst или американские Twin City — дороже, но зато обеспечивают стабильный расход воздуха на протяжении всего срока службы. Как-то пробовали ставить тайваньские аналоги — через 8000 часов работы началась вибрация, которая нарушала ламинарность потока.

С монтажниками отдельная история — мало кто понимает принципы работы чистых помещений. Приходится проводить специальное обучение, как правильно собирать фильтрующие модули без повреждения уплотнителей. Один раз видел, как монтажник снял защитную пленку с HEPA-фильтра грязными перчатками — пришлось выбрасывать фильтр стоимостью 120 тысяч рублей.

Техническая документация — еще один больной вопрос. Для европейских заказчиков нужно готовить мануалы на трех языках, с детальными схемами обслуживания. Мы сейчас для таких случаев держим в штате технического писателя, который специализируется именно на системах вентиляции.

Перспективы и ограничения технологии

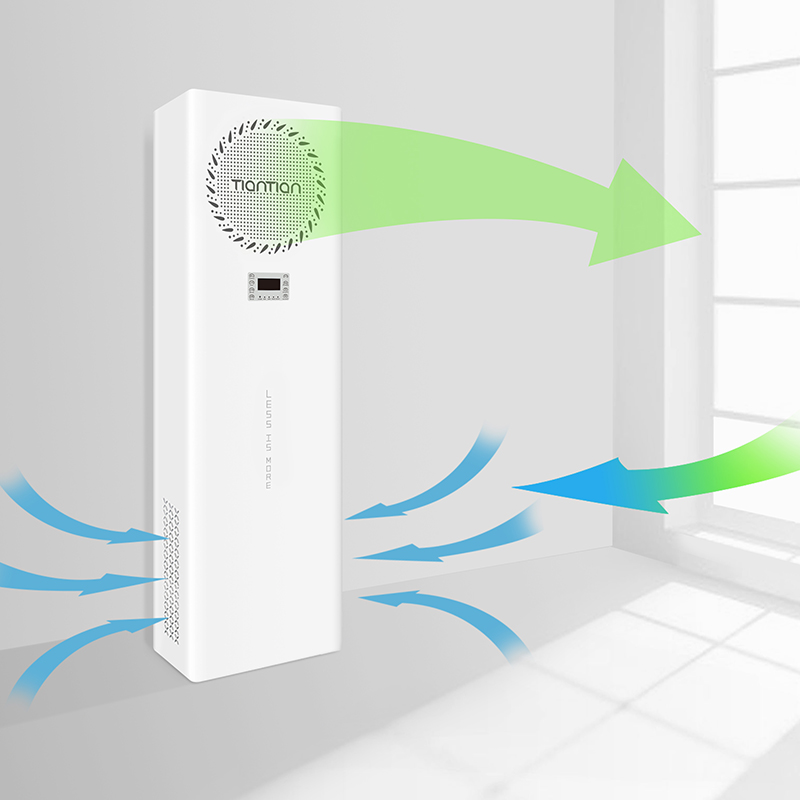

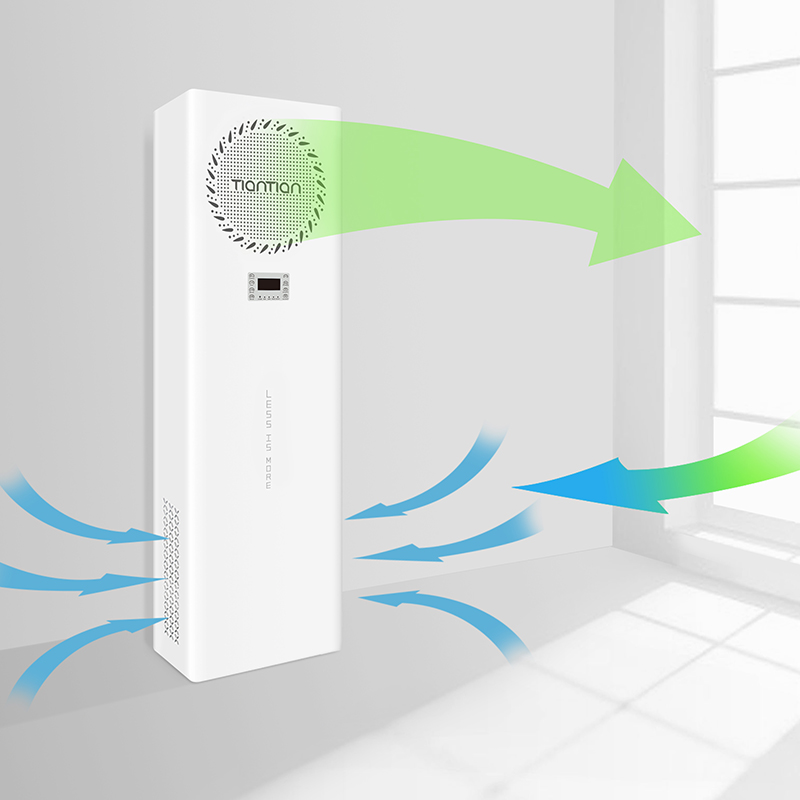

Сейчас активно развиваются плазменные технологии обеззараживания, как у ООО Чэнду ТяньТянь Технология Медицинского Оборудования в их серии плазменных стерилизаторов. Но для Type 4 пока нет достаточной статистики по долговременной эффективности. Хотя если судить по их сертификатам ISO 13485, компания серьезно подходит к валидации процессов.

Интересно, что они используют опыт военных технологий — это видно по конструктивным решениям. Например, в их установках часто встречается резервирование вентиляторов, что редкость для гражданских моделей. На сайте cd-tt.ru можно увидеть, что они предлагают кастомизацию под требования заказчика — для Type 4 это критически важно, поскольку стандартные решения редко подходят для конкретных производств.

Из новшеств — начинают появляться системы с интеллектуальным контролем, которые самостоятельно регулируют скорость потока в зависимости от загрузки помещения. Но пока это дорогое решение, и многие фармпроизводители предпочитают классические схемы с ручной регулировкой.

Что точно изменится в ближайшие годы — требования к энергоэффективности. Сейчас Type 4 потребляет значительное количество электроэнергии, особенно при круглосуточной работе. Возможно, стоит присмотреться к гибридным системам, где УФ-обеззараживание включается только при обнаружении контаминации.

Практические рекомендации по эксплуатации

При запуске обязательно делать тест DOP на герметичность фильтрующих модулей. Многие пропускают этот этап, а потом удивляются, почему в чистую зону попадают частицы. Мы обычно проводим такие испытания при сдаче каждого объекта, даже если заказчик не требует — это страхует от претензий в будущем.

Раз в полгода нужно проверять целостность УФ-ламп — их эффективность со временем падает, даже если визуально они целые. Лучше вести журнал замены, особенно для производств с жесткими требованиями к стерильности.

И главное — не пытаться сэкономить на фильтрах тонкой очистки. Разница между качественным HEPA и дешевым аналогом становится заметна только через несколько месяцев работы, когда начинают расти микробиологические показатели. Лучше сразу закладывать в проект фильтры с сертификатом EN 1822.

Кстати, для российских условий важно предусмотреть защиту от перепадов напряжения — мы ставим стабилизаторы на все критически важные узлы. Один раз из-за скачка напряжения в сети сгорел блок управления на объекте в Подольске — производство стояло двое суток пока не привезли замену.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид

Связанный поиск

Связанный поиск- Дешевые поставщики медицинских воздушных стерилизаторов

- Цены на воздушные стерилизаторы GP 80 OH PZ

- лучшие очистители воздуха

- Обеззараживание воздуха озоном

- Воздушный стерилизатор GP 160 PZ цены в Китае

- Цены на ионно-негативные воздухоочистители

- Стерилизатор воздуха GP 20 OCH цены в Китае

- Производители воздухоочистителей объемом 60 кубических метров

- Дешевая цена воздушный стерилизатор GP 10 Mo

- Дешевые фабрики воздухоочистителя описание