Заводы по производству медицинских воздушных стерилизаторов

Когда говорят про заводы по производству медицинских воздушных стерилизаторов, часто представляют конвейер с готовыми корпусами. На деле же ключевое — не сборка, а валидация каждого узла. У нас в ООО Чэнду ТяньТянь Технология Медицинского Оборудования, например, до 40% времени уходит на тесты УФ-ламп в режиме имитации эксплуатации. Приходилось переделывать блоки управления — в протоколах Роспотребнадзора есть нюансы по времени экспозиции, которые в Китае не всегда учитывают.

Технологические ловушки при проектировании

С плазменными стерилизаторами серии PT-30 был курьёз: взяли за основу военные наработки по полупроводниковым модулям, но в больничных условиях оказалось, что фильтры HEPA надо менять в 1.5 раза чаще из-за российской влажности. Пришлось срочно дорабатывать датчики перепада давления — сейчас это встроено в базовую комплектацию.

А вот с озоном сложнее. Хотя наши озоновые стерилизаторы прошли все сертификации ISO 13485, в педиатрических отделениях иногда отказываются — боятся остаточных концентраций. При этом если правильно рассчитать цикл вентиляции, проблема снимается. Но монтажники часто экономят на обвязке с приточно-вытяжной системой.

Кстати, про заводы по производству медицинских воздушных стерилизаторов. Замечаю, что многие конкуренты используют готовые китайские УФ-модули, а мы с 2019 года перешли на кастомные лампы с кварцевым стеклом — именно из-за требований к монохроматическому спектру. Разница в стоимости 12%, но зато нет нареканий по микробиологии после плановых проверок.

Логистика компонентов и локализация

Когда в 2022 году возникли проблемы с поставками электронных компонентов, пришлось срочно переводить платы управления на отечественные аналоги. Выяснилось, что российские реле времени имеют другой шаг дискретности — 15 секунд вместо 5. Пришлось переписывать прошивки, зато теперь система лучше адаптируется к скачкам напряжения.

На сайте cd-tt.ru мы не зря указываем про военные технологии — это не маркетинг. Например, вакуумные камеры для тестирования герметичности позаимствованы от производства электровакуумных приборов. В гражданских стерилизаторах такой подход редко встречается.

Именно на заводы по производству медицинских воздушных стерилизаторов сейчас ложится дополнительная нагрузка по валидации. По новым правилам нужно подтверждать эффективность не только в лаборатории, но и в работающем помещении с людьми. Мы для этого разработали мобильные тестовые стенды с бактериальными культурами.

Монтажные тонкости

Самая частая ошибка — установка стерилизаторов рядом с системами отопления. Даже при +28°С эффективность УФ-излучения падает на 18-20%. Приходится дополнять инструкцию термографическими схемами размещения.

В стоматологиях особенно критична вибрация — наши стерилизаторы dental-серии пришлось оснащать дополнительными демпферами после случая в клинике на Ленинском проспекте, где от вибрации дрели срабатывали ложные срабатывания датчиков.

Кстати, про заводы по производству медицинских воздушных стерилизаторов часто судят по скорости сборки. Но у нас ключевой этап — 72-часовой прогон в режиме 'старт-стоп'. Обнаружили, что именно при частых циклах включения быстрее всего изнашиваются балласты УФ-ламп.

Эволюция требований

За 26 лет сменилось 4 поколения стандартов. Сейчас самое сложное — соответствовать одновременно ГОСТ Р МЭК и требованиям к дезинфекции помещений. Например, по новым правилам нужно документировать каждый цикл стерилизации — пришлось встраивать в базовую версию модуль памяти на 5000 циклов.

Интересно, что для стерилизаторов постельных принадлежностей пришлось полностью менять подход к воздуховодам — в российских больницах расстояние между кроватями часто меньше нормативного, пришлось разрабатывать асимметричные патрубки.

На заводы по производству медицинских воздушных стерилизаторов сейчас влияет и тренд на энергоэффективность. Наши инженеры пересчитали все тепловые потери — оказалось, можно на 15% снизить энергопотребление просто за счет изменения формы рециркуляционных камер. Но это потребовало замены пресс-форм.

Кадровый вопрос

Главная проблема — найти технологов, которые понимают одновременно физику плазмы и микробиологию. Мы берем выпускников МИФИ и доучиваем — у нас есть своя лаборатория с тестовыми микроорганизмами.

С 2023 года внедрили систему менторства — опытные технологи из военной электроники обучают молодых специалистов тонкостям вакуумных систем. Это дало снижение брака на 7%.

Про заводы по производству медицинских воздушных стерилизаторов часто думают как про металлообработку. На самом деле сейчас 60% стоимости — это электроника и валидация. Мы даже открыли отдельный цех для финальной проверки каждого блока управления в термокамере от -30°С до +50°С.

Перспективы отрасли

Сейчас экспериментируем с инактивацией вирусов в воздуховодах с помощью импульсного УФИ — это потребует полного пересмотра конструкции, но потенциально увеличит скорость обработки в 3 раза.

Для российского рынка актуальна адаптация к длительным отключениям электричества — разрабатываем версии с резервными аккумуляторами на 8 часов работы. Это особенно востребовано в сельских больницах.

В заключение скажу: заводы по производству медицинских воздушных стерилизаторов — это не про тиражирование готовых решений. Каждый проект требует индивидуальных доработок, о чем мы всегда предупреждаем на cd-tt.ru. Главное — не бояться тестировать нестандартные решения, как с тем случаем, когда пришлось комбинировать озоновые и плазменные технологии для онкоцентра в Новосибирске.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

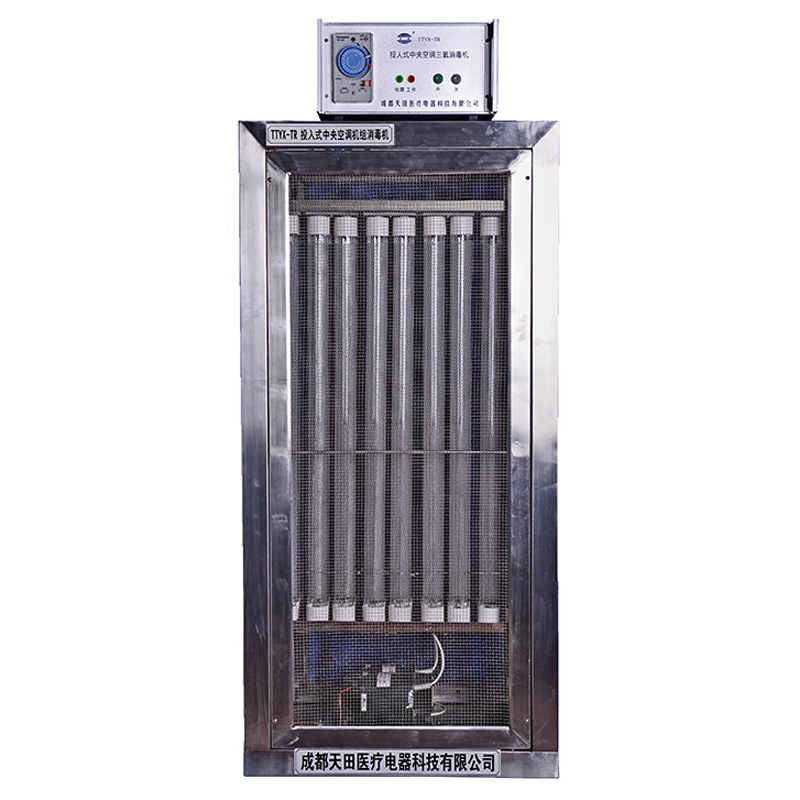

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

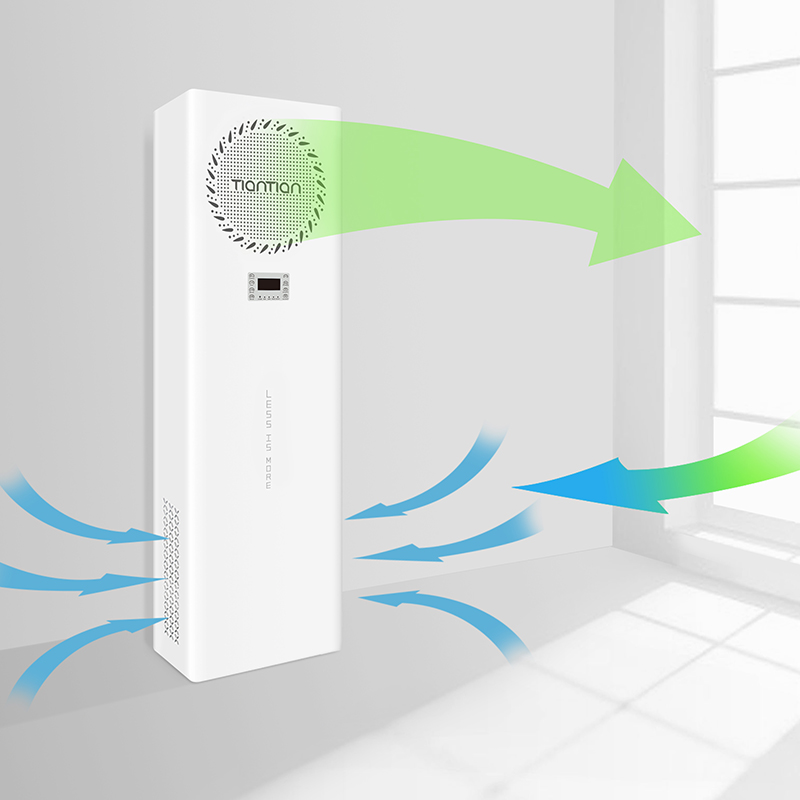

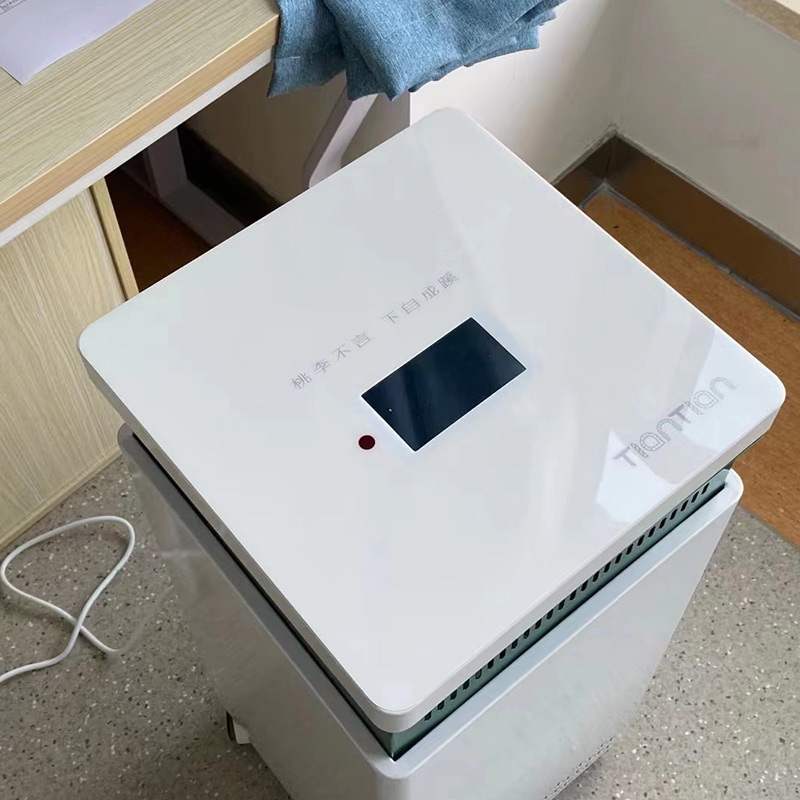

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

Связанный поиск

Связанный поиск- Производители автомобильных очистителей в Китае

- Воздушный стерилизатор GP 40 MO производители в Китае

- стерилизатор воздушный купить

- Производители озоно-воздушной стерилизации

- Производители инструментальных воздушных стерилизаторов

- Поставщики растворов для дезинфекции больниц

- Поставщики озонового стерилизатора

- Цены на методы дезинфекции в больнице

- Дешевые стерилизатор воздуха приложения фабрик

- Цены на стерилизаторы для кроватей