Заводы по производству ионных очистителей воздуха

Когда слышишь про заводы по производству ионных очистителей воздуха, многие представляют конвейеры с бытовыми приборами. Но в реальности это часто высокоточные производства, где требования к чистоте воздуха сопоставимы с операционными. Вот уже 26 лет наша компания ООО Чэнду ТяньТянь Технология Медицинского Оборудования доказывает, что ионная очистка — это не маркетинг, а сложная инженерная задача.

От полупроводников к стерилизации: почему военные технологии

Начинали в 1998 году с производства электронных компонентов для оборонки. Тогда же столкнулись с проблемой: микрочастицы в воздухе выводили из строя дорогостоящее оборудование. Пришлось разрабатывать собственные системы очистки — те самые ионные очистители воздуха, которые теперь используем в медицине.

До сих пор помню, как первые образцы плазменных стерилизаторов давали погрешность в 15%. Оказалось, проблема в материале электродов — обычная нержавейка не выдерживала длительной работы в агрессивной среде. Перешли на титановые сплавы, но пришлось полностью менять технологию пайки.

Сейчас на нашем сайте можно увидеть готовые решения, но за каждой установкой стоит 3-4 года доработок. Например, серия плазменных стерилизаторов изначально создавалась для лабораторий по работе с патогенами, но потом адаптировали для обычных больниц.

Подводные камни сертификации

Многие производители недооценивают сложность получения ISO 13485 для медицинских изделий. Мы проходили сертификацию 11 месяцев, причем основной проблемой стали не технические параметры, а система документооборота.

Особенно сложно было с валидацией методов очистки. Стандартные тесты с бактериальными культурами не всегда показывали реальную эффективность ионных очистителей в условиях перепадов влажности. Пришлось разрабатывать собственные протоколы испытаний.

Интересный случай: один из наших озоновых стерилизаторов не прошел проверку потому, что оператор мог случайно изменить настройки. Добавили физические блокираторы панели управления — и это стало стандартом для всех последующих моделей.

Практические сложности на производстве

Сборка ионных очистителей требует особого подхода. Например, при монтаже генераторов ионов нельзя использовать стандартные крепления — вибрация приводит к преждевременному выходу из строя. Применяем демпфирующие прокладки собственной разработки.

Частая ошибка новичков — экономия на системе отвода озона. В наших установках это многоступенчатая система с каталитическими нейтрализаторами, хотя изначально пытались обойтись угольными фильтрами. Не вышло — ресурс фильтров оказался недостаточным.

Сейчас на заводах по производству медицинских очистителей мы используем лазерную юстировку блоков ионизации. Погрешность в 0.5 мм уже критична — снижает эффективность на 20-30%. Это дорого, но дешевле, чем брак.

Эволюция продуктовой линейки

Начинали с плазменных стерилизаторов для операционных. Потом появились ультрафиолетовые модели для палат, где важна непрерывная работа. Сейчас развиваем направление комбинированных систем — например, ионная очистка + фотокатализ.

Стерилизатор постельных принадлежностей изначально был побочным продуктом. Но оказалось, что многие клиники готовы покупать отдельное оборудование для обработки белья. Переработали камеру, увеличили производительность — теперь это отдельная линейка.

Самым неожиданным стал спрос на стерилизаторы стоматологических форм. Стоматологии оценили возможность обработки слепков прямо в присутствии пациента. Хотя изначально мы считали это нишевым продуктом.

Перспективы и ограничения технологии

Сейчас тестируем системы с адаптивной регулировкой мощности ионизации. Проблема в том, что датчики загрязнения воздуха часто 'врут' при высокой влажности. Возможно, придется комбинировать несколько методов детекции.

Интересное направление — мобильные установки для экстренной медицины. Но здесь сложность с энергопотреблением — наши ионные очистители требуют стабильного напряжения. Пока пробуем решения с буферными батареями.

Главный вывод за 26 лет: не бывает универсальных решений. Каждый объект требует индивидуального подхода — от больших операционных до маленьких стоматологических кабинетов. И это касается не только технических параметров, но и документации, обучения персонала, сервисного обслуживания.

Работа с клиниками: опыт внедрения

При установке первых плазменных стерилизаторов в 2005 году столкнулись с сопротивлением медперсонала. Врачи жаловались на 'запах озона', хотя его концентрация была в пределах нормы. Пришлось добавлять дополнительные датчики с визуальной индикацией — просто чтобы успокоить людей.

Еще одна проблема — разница в требованиях между регионами. В некоторых больницах просили русскоязычные интерфейсы, в других — возможность интеграции с системами умного здания. Сейчас все модели имеют модульную архитектуру именно по этой причине.

Самый сложный проект — оснащение многопрофильного центра в 2018 году. Там пришлось комбинировать три типа очистителей: плазменные для операционных, ультрафиолетовые для палат и озоновые для обработки помещений между сменами. Полгода ушло только на настройку режимов работы.

Технические нюансы, о которых не пишут в инструкциях

Ресурс ионизирующих элементов сильно зависит от качества сетевого напряжения. В регионах с нестабильной сетью рекомендуем устанавливать стабилизаторы — это увеличивает срок службы на 30-40%.

При монтаже в старых зданиях часто встречаемся с неправильной вентиляцией. Воздухоочиститель работает, но эффективность падает из-за неправильных потоков воздуха. Иногда проще переделать вентканал, чем ставить более мощную модель.

Сейчас на заводах по производству мы тестируем каждую единицу оборудования в реальных условиях — специально арендовали помещение в хрущевке с плохой вентиляцией. Такие тесты выявляют проблемы, которые не заметны в идеальных условиях лаборатории.

Если подводить итоги — производство ионных очистителей это постоянный компромисс между эффективностью, стоимостью и надежностью. Никакие сертификаты не заменят практического опыта, а самые удачные решения часто рождаются из неудачных экспериментов. Главное — не бояться признавать ошибки и вовремя менять подходы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

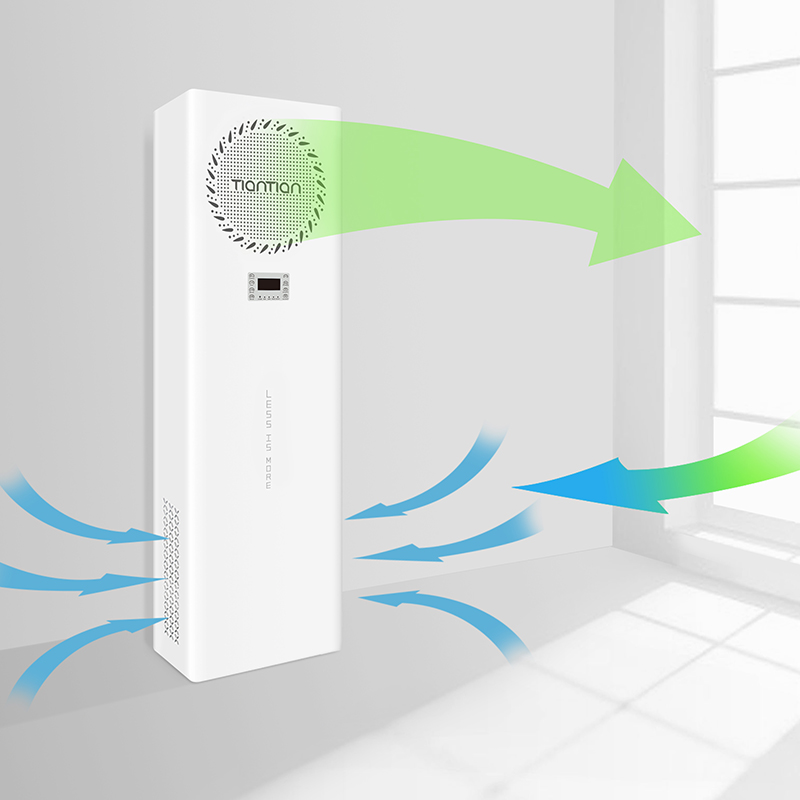

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

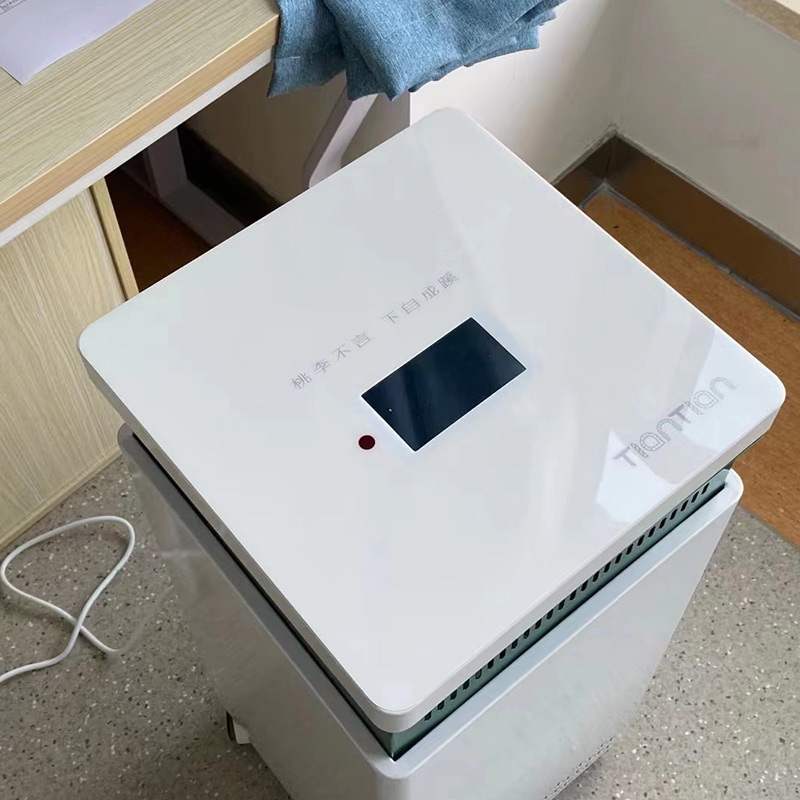

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Связанный поиск

Связанный поиск- раствор для дезинфекции в больницах

- Цены на стерилизацию тканей

- дезинфекция в инфекционной больнице

- Цены на дезинфицирующие средства для больниц

- Цены на Стерилизаторы воздуха GP 20 SPU

- Производители стерилизаторов воздуха GP 80 MO

- Стерилизатор воздуха 320 цены в Китае

- Стерилизатор воздуха GP 10 SPU производители в Китае

- Производители стерилизации воздуха в больнице

- Китайские заводы по дезинфекции больниц