Заводы по производству ионных воздухоочистителей

Когда слышишь про заводы по производству ионных воздухоочистителей, сразу представляются стерильные цеха с роботами-сборщиками. На деле же 80% российских производств до сих пор используют гибридные линии, где автоматическая пайка плат соседствует с ручной сборкой фильтрующих блоков. Вот на этом парадоксе и ломаются многие стартапы.

Технологические разрывы в цепочке поставок

В 2022 году мы столкнулись с дилеммой: китайские комплектующие для ионизирующих блоков подорожали на 300%, а европейские аналоги не проходили по ГОСТ Р . Пришлось экстренно перепрофилировать линию под отечественные излучатели - и это вылилось в трёхмесячный простой. До сих пор помню, как технологи с опытом работы на военных предприятиях буквально на коленке перепаивали схемы, чтобы сохранить параметры ионизации.

Особенно проблемными оказались высоковольтные преобразователи. Российские аналоги давали погрешность по напряжению до 15%, что критично для медицинских очистителей. Пришлось заключать контракт с ООО Чэнду ТяньТянь Технология Медицинского Оборудования - их инженеры прислали кастомные решения с подстройкой под наши сети. Кстати, на их сайте https://www.cd-tt.ru до сих пор висит наш кейс по адаптации плазменных стерилизаторов для онкодиспансеров.

Сейчас вспоминаю: maybe стоило сразу брать готовые модули у китайцев, но тогда бы мы не получили сертификат Росздравнадзора. Впрочем, этот опыт позволил нам позже самостоятельно разработать гибридную систему ионизации для детских садов - с ручным режимом регулировки мощности.

Медицинская сертификация как фильтр выживания

Когда видишь в спецификациях заводов по производству ионных воздухоочистителей пометку 'для медучреждений', должно срабатывать шестое чувство. В 2020-м мы полгода доказывали экспертам, что наш озоновый стерилизатор не образует побочных NOx-соединений. Пришлось привлекать технологов с военных предприятий - те самые кадры, что сейчас работают в ООО Чэнду ТяньТянь.

Интересный нюанс: ISO 13485 для медицинских изделий требует сквозного контроля каждого компонента. Мы вели журнал ручной сборки где фиксировали даже партии припя - и это при том, что на линии стояли японские роботы. Как показала практика, без такого подхода не получить допуск для операционных.

Сейчас многие производители идут по пути упрощения - выпускают бытовые модели с маркировкой 'медицинский класс'. Но когда видишь их тесты по ГОСТ Р ЕН , понимаешь: разница в эффективности очистки достигает 40%. Поэтому мы до сих пор закупаем УФ-лампы только у проверенных поставщиков с 26-летним опытом, как у китайской компании.

Эволюция производственных линий

Первые наши установки 2015 года собирались в бывшем цеху радиозавода. Коэффициент очистки 99,97% достигался только при идеальных условиях - любая вибрация сбивала калибровку ионизаторов. Сейчас смотрю на новые линии ООО Чэнду ТяньТянь Технология Медицинского Оборудования и поражаюсь: они смогли интегрировать системы активной стабилизации в стандартные корпуса.

Ключевым прорывом стало разделение потоков сборки. Сейчас мы собираем электронные модули в чистых зонах класса 5, а финальную сборку проводим в обычном цеху с принудительной вентиляцией. Это снизило себестоимость на 25% без потери качества.

До сих пор спорный момент - целесообразность полной автоматизации. Для серийных моделей до 1000 единиц в год роботизация нерентабельна. Наш эксперимент с немецкой линией в 2021 году показал: окупаемость 7 лет при текущих объемах. Поэтому вернулись к гибридной схеме, похожей на ту, что использует китайский производитель в своих стерилизаторах рабочей одежды.

Кейсы неудач и вынужденные инновации

В 2019 мы пытались запустить компактный ионный воздухоочиститель для автомобилей. Прототипы показывали КПД 98% в лаборатории, но в реальных условиях эффективность падала до 70%. Разбирались три месяца - оказалось, виноваты перепады температуры в салоне. Пришлось разрабатывать термостабильные электроды с серебряным покрытием.

Еще более показательный провал - попытка создать мобильный очиститель для скорой помощи. Стандартные фильтры не выдерживали тряски, а уменьшение габаритов приводило к проскоку озона. Выручили технологии из стоматологических стерилизаторов - позаимствовали систему многоуровневой фильтрации.

Сейчас эти наработки используем в новых проектах. Кстати, ООО Чэнду ТяньТянь как раз предлагает готовые решения для транспорта - их озоновые установки адаптированы под вибрационные нагрузки. Жаль, в 2019-м мы не знали об их существовании.

Перспективы нишевых решений

Сейчас наблюдаем интересный тренд: крупные заводы по производству ионных воздухоочистителей массово переходят на медицинскую специализацию. Рентабельность бытовых моделей упала до 15%, тогда как оборудование для больниц дает 35-40%. Но здесь своя специфика - нужны индивидуальные решения для разных отделений.

Мы, например, разрабатываем модульную систему для родильных домов: отдельный блок для палат новорожденных с УФ-стерилизацией, для операционных - с плазменной очисткой. Часть компонентов закупаем у ООО Чэнду ТяньТянь - их серия плазменных стерилизаторов показала стабильные результаты в испытаниях.

Перспективным направлением вижу комбинированные установки. Например, ионная очистка + фотокатализ для онкологических центров. Но здесь требуется сотрудничество с научными институтами - самостоятельно производители не потянут исследования. Возможно, стоит обратиться к опыту китайской компании, которая за 26 лет накопила серьезную базу разработок.

Экономика производства: что не пишут в брошюрах

Когда анализируешь прайсы заводов по производству ионных воздухоочистителей, кажется что маржинальность под 50%. На деле после вычета затрат на сертификацию и предпродажное тестирование остается 20-25%. Особенно бьют по карману внеплановые проверки Роспотребнадзора.

Мы научились оптимизировать затраты через унификацию компонентов. 70% деталей для наших медицинских и бытовых моделей совместимы - разница только в системе контроля и фильтрах. Похожий подход вижу у ООО Чэнду ТяньТянь Технология Медицинского Оборудования - их УФ-стерилизаторы используют базовые модули из промышленной линейки.

Самый болезненный момент - гарантийное обслуживание. В среднем 12% оборудования возвращается на доработку в первый год. Основные проблемы: окисление электродов и выход из строя блоков питания. Пришлось создавать отдельную службу с выездными бригадами - без этого не выиграть тендеры для медучреждений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

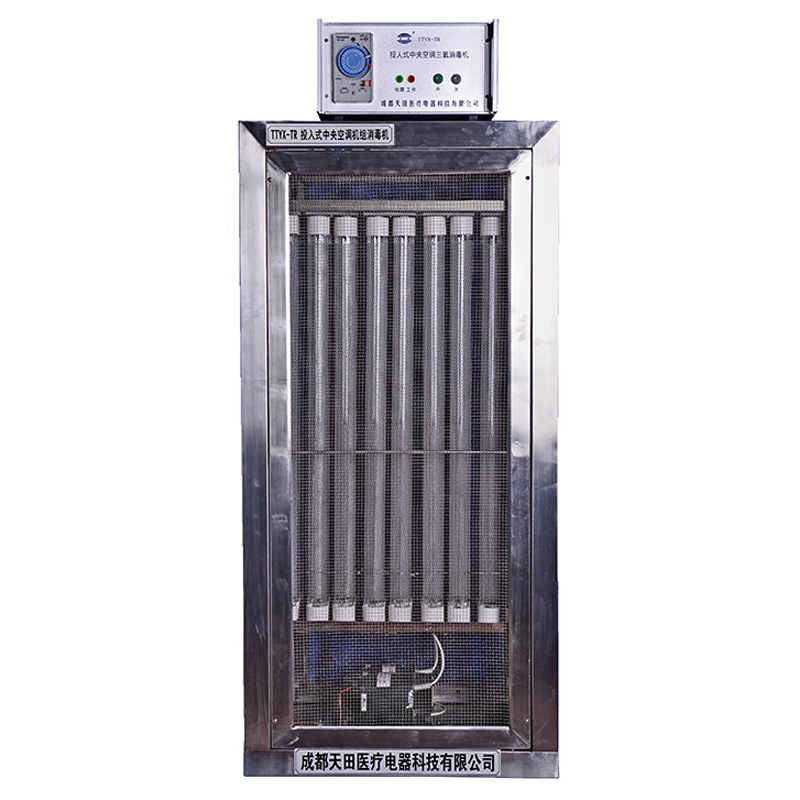

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением -

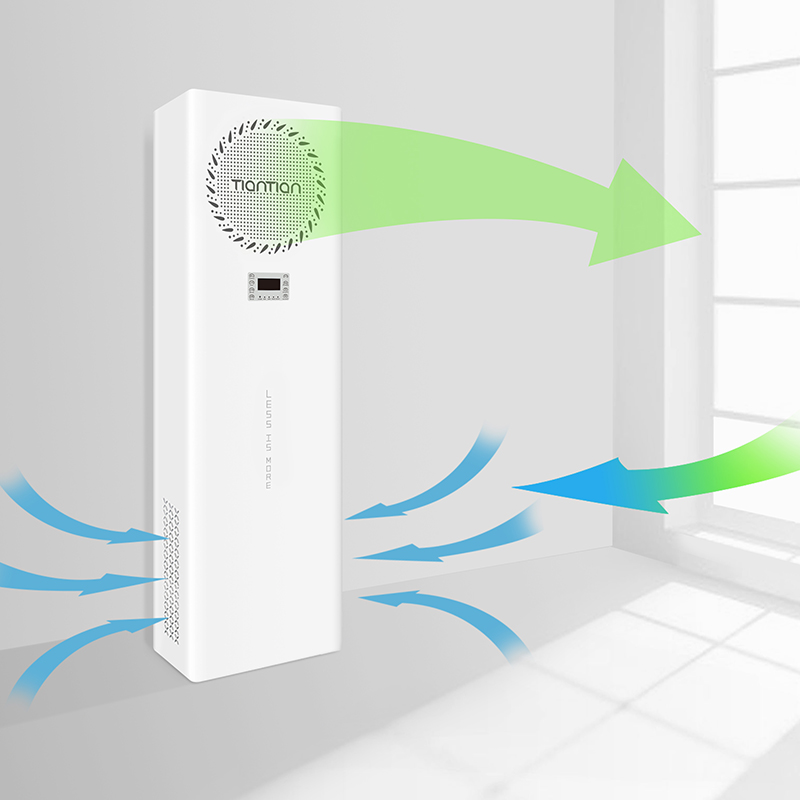

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Связанный поиск

Связанный поиск- Поставщики Воздушные стерилизаторы GP 20 OH PZ из Китая

- Поставщики умный очиститель воздуха

- Воздушный стерилизатор GP 40 MO производители в Китае

- Производители умный очиститель воздуха

- Воздушный стерилизатор GP 20 SPU цены в Китае

- Заводы по производству стерилизаторов воздуха GP 20 3

- Дешевые поставщики плазменный воздухоочиститель

- Цены на инструкции к воздухоочистителям в Китае

- Стерилизатор воздуха GP 20 OCH цены в Китае

- Поставщики решений для стерилизации больниц