Заводы по производству дезинфицирующих средств для больниц

Когда говорят про заводы по производству дезинфицирующих средств для больниц, часто представляют стерильные цеха с автоматическими линиями. На деле же ключевая проблема — не объемы, а умение адаптировать рецептуры под конкретные штаммы микроорганизмов. Помню, как в 2019 году один подмосковный комбинат выпускал тонны хлорсодержащих растворов, но в реанимациях всё равно фиксировали вспышки кандидоза — потому что не учли устойчивость биопленок к стандартным концентрациям.

Технологические тонкости, которые не пишут в инструкциях

Наш технолог как-то разложил на столе образцы от пяти производителей — все с сертификатами, но только два прошли микробиологический контроль после 30 циклов заморозки-разморозки. Оказалось, дело в стабилизаторах: те, кто экономил на полимерных добавках, получали выпадение осадка уже через две недели хранения при +5°C. Именно такие нюансы определяют, будет ли средство работать в условиях больничного подвала с колеблющейся температурой.

Особенно сложно с перекисными соединениями. Вроде бы простейшая химия, но если не выдерживать pH на уровне 3.8-4.2, через месяц активность падает на 40%. Мы в свое время три месяца переделывали систему дозировки кислоты — все трубки разъедало, пока не перешли на тефлоновые магистрали. Кстати, это одна из причин, почему заводы по производству дезинфицирующих средств для больниц часто сотрудничают с военными НИИ — там сохранились технологии стойких покрытий еще с советских времен.

Вот взять ООО Чэнду ТяньТянь — они изначально работали с электронными компонентами для ВПК, а теперь их установки плазменной стерилизации используют тот же принцип ионной имплантации, только для обеззараживания воздуха. Когда я впервые увидел их лабораторный журнал, обратил внимание на записи об испытаниях при влажности 95% — большинство производителей такие условия просто не проверяют, хотя в прачечных и стерилизационных именно такой микроклимат.

Оборудование: где кроются подводные камни

Смешной случай был на одном из заводов под Казанью: купили немецкие миксеры за полмиллиона евро, а потом выяснилось, что лопасти не перемешивают суспензию с плотностью выше 1.8 г/см3. Пришлось нашивать самодельные ребра жесткости — технологи плакали, но переделывали. Это к вопросу о том, почему готовые линии редко подходят для российских реалий.

У китайских коллег из ООО Чэнду ТяньТянь Технология Медицинского Оборудования подход иной — они делают упор на модульность. Смотрю на их каталог (кстати, актуальный всегда можно найти на https://www.cd-tt.ru): стерилизаторы постельных принадлежностей собраны по тому же принципу, что и установки для дезинфекции инструментов — меняется только камера и программа, а базовый блок тот же. Это снижает стоимость обслуживания вдвое — мы в своем цеху такой принцип внедрили только через три года проб и ошибок.

Самое сложное — валидация оборудования. Помню, как мы три месяца согласовывали протокол испытаний для озонового стерилизатора — Роспотребнадзор требовал данные по остаточному озону после 500 циклов, а производитель предоставлял только за 100. Пришлось самим проводить ускоренные испытания с круглосуточным мониторингом. Кстати, у ООО Чэнду ТяньТянь с этим проще — их 26-летний опыт и сертификация ISO 13485 сразу дают преимущество при оформлении документов.

Рецептуры: почему не все упирается в химию

Сейчас мода на 'зеленые' дезинфектанты, но в реанимациях они часто не работают. Брали образец на основе четвертичных аммониевых соединений — в лаборатории уничтожал 99.9% бактерий, а в кардиохирургии не справлялся с синегнойной палочкой. Оказалось, органические остатки (кровь, гной) нейтрализуют катионные ПАВ. Пришлось добавлять перкарбонаты, что сводило на нет 'экологичность'.

Интересно, что в ассортименте ООО Чэнду ТяньТянь Технология Медицинского Оборудования есть стерилизаторы рабочей одежды — как раз для таких случаев. Они используют комбинацию УФ-излучения и низкотемпературной плазмы, что позволяет обойтись без агрессивной химии. Но признаюсь, сначала относился к этому скептически — пока не увидел протоколы испытаний из НИИ дезинфектологии.

Самое сложное в разработке рецептур — найти баланс между стабильностью и активностью. Мы как-то сделали идеальный по бактерицидным свойствам состав, но через месяц хранения он разъедал пластиковые контейнеры. Пришлось добавлять ингибиторы коррозии, что снижало эффективность на 15%. Такие компромиссы — ежедневная реальность для заводов по производству дезинфицирующих средств для больниц.

Бюрократические лабиринты

Мало кто знает, что изменение цвета флакона требует перерегистрации средства — мы как-то полгода ждали разрешения, чтобы перейти с прозрачного на янтарный пластик. А все потому, что Роспотребнадзор проверяет светостойкость формулы. При этом никто не требует данных о взаимодействии с новыми видами пластиков — каждый производитель вынужден проводить такие испытания за свой счет.

Здесь преимущество компаний с военной приемкой вроде ООО Чэнду ТяньТянь — у них сохранились связи с НИИ, где можно быстро провести испытания на совместимость. Их система менеджмента качества ISO 9001, кстати, изначально создавалась под оборонные заказы, что видно по строгости документооборота.

Самое абсурдное требование — необходимость указывать на этикетке 'не применять вместе с другими дезинфектантами'. Это наследие советских нормативов, хотя любой химик знает, что комбинирование методов — основа эффективной дезинфекции. Мы даже подавали предложение в Минздрав о пересмотре этой нормы, но пока безуспешно.

Перспективы: куда движется отрасль

Сейчас тренд на замкнутые системы — когда средство поступает в готовом к применению виде, без необходимости разведения. Это снижает риски ошибок персонала, но создает проблемы с утилизацией пластиковой тары. Мы тестировали картонные ампулы, но они не обеспечивали герметичность при хранении дольше 6 месяцев.

У китайских производителей интересный подход: они делают ставку на многофункциональность. Вот смотрю на стерилизатор стоматологических форм от ООО Чэнду ТяньТянь — он может работать и с альгинатными массами, и с силиконовыми слепками. Это важно для небольших клиник, где нет возможности покупать отдельное оборудование для каждого материала.

Думаю, будущее за гибридными решениями — как их установки плазменной стерилизации с УФ-дополнением. Но пока большинство заводов по производству дезинфицирующих средств для больниц не готовы к таким технологиям — не хватает специалистов, способных обслуживать сложную электронику. Мы сами два года обучали инженеров, пока не добились стабильной работы оборудования.

Если честно, главный вызов сейчас — даже не технологии, а кадры. Молодые химики приходят с теоретическими знаниями, но не понимают, чем отличается промышленный миксер от лабораторного. Приходится создавать учебные центры прямо на производстве — как это сделано у ООО Чэнду ТяньТянь, где сохранилась система наставничества с военных предприятий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

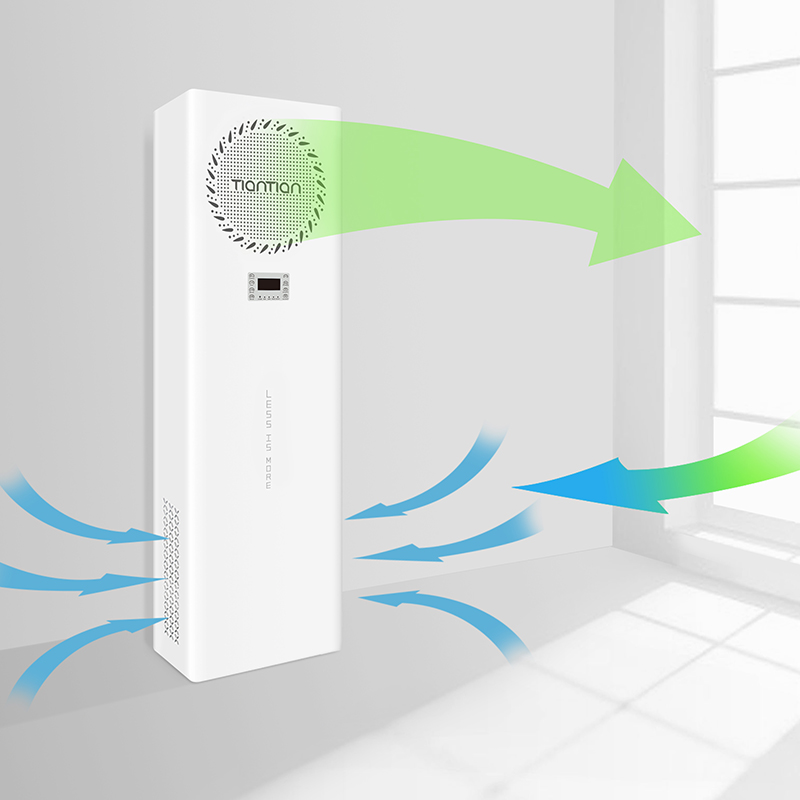

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

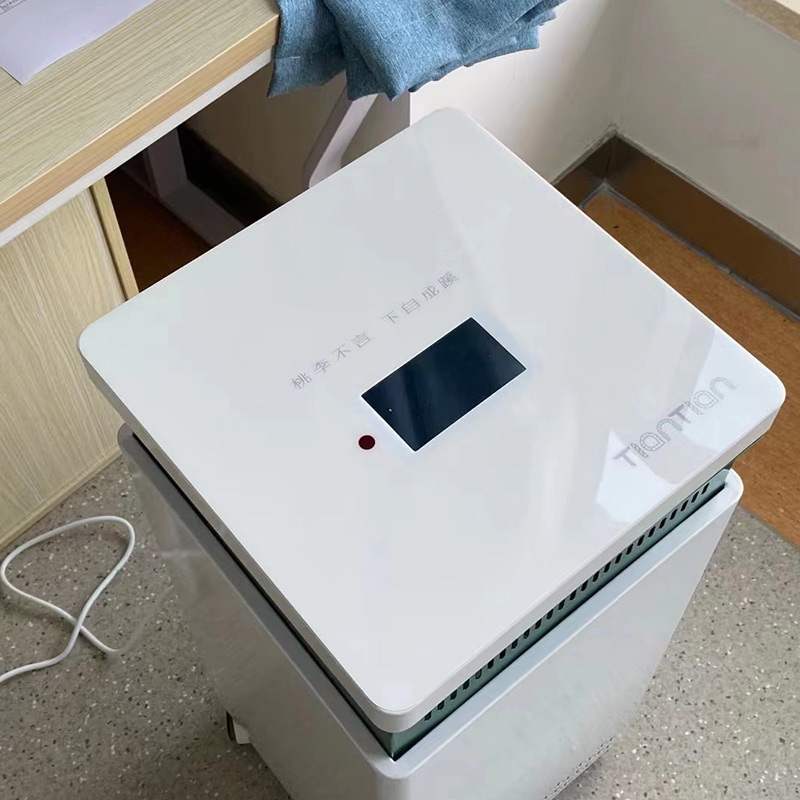

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Связанный поиск

Связанный поиск- Описание завода воздухоочистителя

- стерилизатор воздушный с охлаждением

- Китайские заводы по производству железных пластиковых воздушных стерилизаторов

- Дешевые цены на воздухоочистители и увлажнители воздуха для квартир

- Цены на инструкции к воздушным стерилизаторам

- Заводы-изготовители инструкций к воздушным стерилизаторам

- Дешевые поставщики инструкции для воздушных стерилизаторов

- Заводы по производству ультрафиолетовой стерилизации

- Цены на воздухоочистители и увлажнители воздуха для квартир

- Дешевые поставщики приложений воздушного стерилизатора