Заводы по производству дезинфекции больничного белья

Если честно, когда слышишь про заводы по производству дезинфекции больничного белья, многие представляют себе просто конвейер с хлоркой. На деле же это многоуровневая система, где каждый этап — от сортировки до упаковки — требует отдельного технологического решения. Вот, к примеру, в 2019 году мы столкнулись с парадоксом: немецкое оборудование давало 99.9% стерильности, но российские нормативы по микробной обсеменённости не проходило — оказалось, всё упиралось в этап предварительной сортировки, который у нас традиционно ведётся вручную.

Технологические цепочки и их подводные камни

Начнём с базового: классическая трёхэтапная мойка с дезрастворами уже не работает для современных инфекций. Пришлось пересматривать весь цикл — от загрузки белья до системы вентиляции. Помню, как на одном из подмосковных производств пытались экономить на вытяжках, получили конденсат на стерильном белье и вспышку плесени в упаковочном цехе.

Особенно проблемными оказались шовные соединения в матрасах и подушках — там, где стандартные туннельные стиральные машины не пробивают. Пришлось разрабатывать спецрежимы с каскадным промывом. Кстати, именно здесь пригодился опыт ООО Чэнду ТяньТянь Технология Медицинского Оборудования — их стерилизаторы постельных принадлежностей как раз рассчитаны на многослойные материалы.

Важный нюанс: многие недооценивают логистику внутри цеха. Если от зоны грязного белья до сушильных камер идёт пересечение потоков — все ваши дезсредства бесполезны. Пришлось перестраивать три производства, прежде чем добились чёткого линейного движения.

Химия против физики: какой метод эффективнее

До сих пор идут споры между сторонниками химической дезинфекции и температурных методов. Лично я видел, как перегретый пар в 140°С буквально 'варил' хлопковые ткани, после чего те теряли прочность уже через 10 циклов. При этом низкотемпературные методы с перуксусной кислотой требовали вдвое больше времени обработки.

Особенно интересный кейс был с озоновыми установками — теоретически идеально, но на практике оказалось, что озон неравномерно проникает в штабели белья. Пришлось дополнять систему принудительной циркуляцией, что увеличило энергопотребление на 40%. Здесь как раз полезно изучать опыт https://www.cd-tt.ru — их серия озоновых стерилизаторов использует комбинированный подход.

Заметил любопытную деталь: многие производства грешат использованием 'универсальных' дезсредств. Но ведь состав больничных загрязнений разный — в хирургии преобладают кровь и лимфа, в терапевтических отделениях больше органических остатков. Пришлось вводить дифференцированные протоколы для разных типов белья.

Оборудование, которое действительно работает

После многолетних проб ошибок выделил для себя ключевые параметры надёжного оборудования: возможность работы с перепадами напряжения (у нас это частая проблема), стойкость к агрессивным средам и модульность конструкции. Слишком много видел 'монолитных' линий, где поломка одного узла останавливает всё производство.

Особенно впечатлили системы с сенсорным контролем — те самые, что разрабатывает ООО Чэнду ТяньТянь. Внедрили на одном из производств датчики остаточной влажности — сразу отпала проблема с недосушенным бельём, которое потом преет в хранилищах.

Запомнился курьёзный случай: поставили суперсовременную линию, а она не принимала российские размеры простыней — пришлось перешивать весь больничный фонд. Теперь всегда проверяем геометрические параметры перед закупкой.

Нормативные лабиринты и как в них не заблудиться

Многие коллеги жалуются на постоянно меняющиеся СанПиНы, но я нашёл в этом плюс: жёсткие нормативы заставляют совершенствовать технологии. Например, требования к остаточным веществам после дезинфекции заставили нас перейти на более экологичные составы.

Сертификация по ISO 13485 — это отдельная история. Помню, как готовили документы для получения допуска — оказалось, что нужно прописывать даже процедуру мытья полов в цехе. Зато теперь система качества работает как часы.

Важный момент: европейские стандарты часто не учитывают российские реалии. Например, норма расхода воды на килограмм белья у них в 1.5 раза выше — при наших тарифах это экономически невыгодно. Пришлось адаптировать технологии.

Экономика процесса: где можно и нельзя экономить

Самая большая ошибка — экономия на системе водоподготовки. Жёсткая вода сводит на нет любые дезсредства, образует налёт на оборудовании. Пришлось устанавливать умягчители, хотя изначально это казалось лишней тратой.

Рассчитывая стоимость цикла, многие забывают про утилизацию отходов. Мы однажды просчитались — оказалось, что нейтрализация использованных дезрастворов стоит почти столько же, сколько сама обработка.

Интересный опыт получили с системой рециркуляции воды — теоретически экономия, но практически пришлось ставить дополнительные фильтры и постоянно контролировать микробиологические показатели. В итоге окупаемость оказалась ниже расчётной.

Перспективы развития отрасли

Сейчас активно внедряются 'зелёные' технологии — те же УФ-стерилизаторы, которые потребляют меньше энергии. Но пока они эффективны только как дополнительная ступень обработки.

Заметил тенденцию к созданию замкнутых циклов — когда завод по производству дезинфекции больничного белья становится частью больничного кластера. Это решает логистические проблемы, но требует совсем других мощностей.

Лично я считаю, что будущее за гибридными системами — как раз такими, которые разрабатывает ООО Чэнду ТяньТянь Технология Медицинского Оборудования. Их комбинированные стерилизаторы используют и плазменные технологии, и УФ-обработку — это даёт синергетический эффект.

Кстати, их наработки в области сенсорного контроля — это именно то, чего не хватает отечественным производствам. Автоматизация контроля качества могла бы решить массу проблем с человеческим фактором.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле

ТяньТянь Бренд Автомобильный очиститель воздуха Стерилизация фотокатализатором Очистка и дезинфекция воздуха в автомобиле -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид -

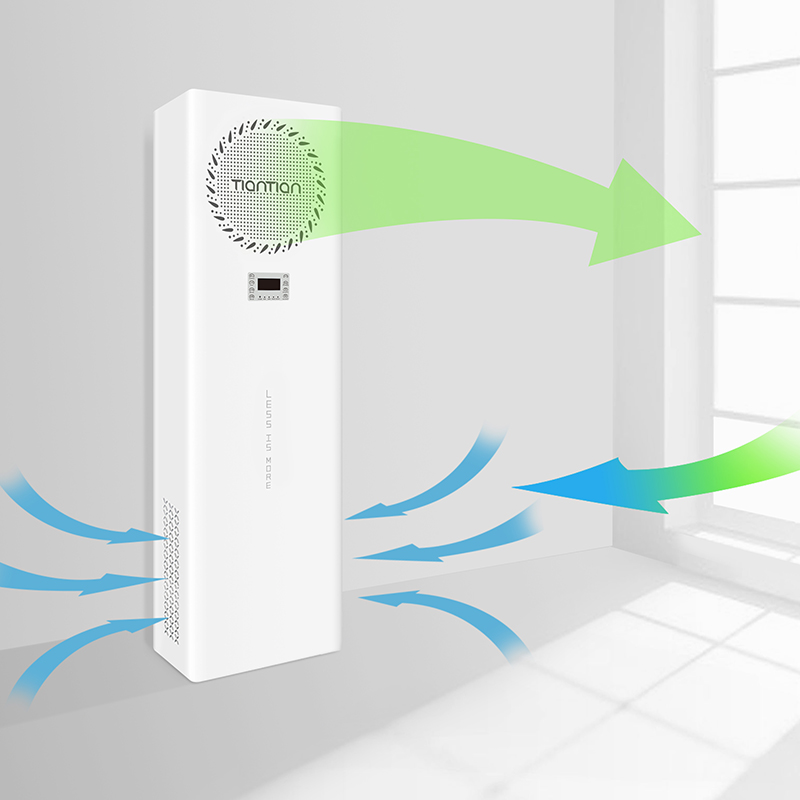

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха кабинетного типа Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

Связанный поиск

Связанный поиск- очиститель воздуха pro

- Цены на очиститель воздуха Dyson в Китае

- Заводы по производству стерилизаторов для книг

- Производители рейтингов воздухоочистителей

- Китайские поставщики медицинских воздухоочистителей

- Автоматический стерилизатор воздуха GP 160 заводы в Китае

- Цены на средства дезинфекции для больниц в Китае

- Воздушный стерилизатор GP 20 3 поставщиков в Китае

- Цены на стерилизаторы воздуха для помещений

- Цена фильтра воздухоочистителя