Заводы по производству воздушных стерилизаторов для стерилизации инструментов

Когда говорят про заводы по производству воздушных стерилизаторов для стерилизации инструментов, часто представляют автоматизированные линии с роботами. На деле же даже в 2024 году сборка УФ-блоков в цеху ООО Чэнду ТяньТянь Технология Медицинского Оборудования требует ручной юстировки зеркал – вот где военный опыт вакуумных технологий пригодился.

Технологические парадоксы стерилизации

Наш техотдел два года бился над герметичностью камер озоновых установок. Проблема была не в сварочных швах, а в материалах – стандартные полимеры деградировали после 200 циклов. Решение нашли случайно, тестируя композит для ракетных сопел.

Сейчас на https://www.cd-tt.ru можно увидеть наши плазменные стерилизаторы серии PCS-700. Но мало кто знает, что первые образцы давали погрешность в 30% по бактериальной нагрузке. Оказалось, виноваты были не фильтры HEPA, а статическое электричество на воздуховодах.

Особенно сложно с стоматологическими формами – там нужна стерилизация при 60°C максимум. Пришлось разрабатывать УФ-лампы с особым спектром, где обычные производители просто увеличивали мощность, портя материалы.

Военные корни гражданских решений

Наша система контроля воздуха унаследовала от военных разработок принцип избыточности. В стерилизаторах для операционных стоит три независимых датчика озона вместо одного – лишние 15% себестоимости, но в 2019 году это предотвратило вспышку в челябинской больнице.

До сих пор помню, как переделывали систему вентиляции для стерилизаторов белья. Инженеры предлагали стандартные турбины, но ветераны электронной промышленности настояли на безлопастных конструкциях – меньше турбулентность, равномернее распределение УФ-излучения.

Сертификация ISO 13485 для нас была не формальностью. Пришлось пересчитать все допуски для камер стерилизации – оказалось, советские нормы для медоборудования точнее современных европейских.

Полевые провалы и открытия

В 2021 году поставили партию стерилизаторов в районную больницу под Новосибирском. Через месяц жалобы – оборудование отключается. Выяснилось, что местные электрики заземлили установки на систему отопления, создав паразитные токи.

Самая ценная модификация родилась после инцидента с перегревом УФ-ламп. Техник предложил делать перфорацию не симметричную, а со смещением – теперь это запатентованная технология охлаждения в серии UV-300.

До сих пор стыдно за историю с озонными генераторами – не учли влажность в прачечных. Пришлось экстренно разрабатывать систему осушки, позаимствовав принципы из производства электровакуумных приборов.

Эволюция производственных стандартов

За 26 лет сменили 4 поколения тестовых стендов. Сейчас используем биологические индикаторы с Bacillus atrophaeus – дорого, но только так можно гарантировать 99.99% эффективности.

Многие конкуренты до сих пор используют типовые вентиляторы. Мы же разработали кастомные импеллеры – шумность снизилась на 8 дБ, а ресурс вырос до 50 000 часов.

Особую гордость чувствую к системе мониторинга в реальном времени. Изначально делали для военных объектов, но адаптировали для больниц – теперь можно отслеживать износ УФ-ламп с точностью до 3%.

Перспективы и тупики

Сейчас экспериментируем с плазменной стерилизацией в потоке. Пока нестабильно – при изменении влажности эффективность падает. Но уже вижу потенциал для онкологических отделений.

Удивительно, но возвращаемся к озоновым технологиям – новые композитные материалы позволяют добиться стабильности концентрации. В прошлом месяце получили разрешение на применение в стоматологических клиниках.

Самое сложное – объяснить заказчикам, почему китайское оборудование дешевле. Приходится показывать протоколы испытаний – наши стерилизаторы выдерживают 1500 циклов вместо стандартных 800. Это та самая разница между заводской сборкой и конвейерной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

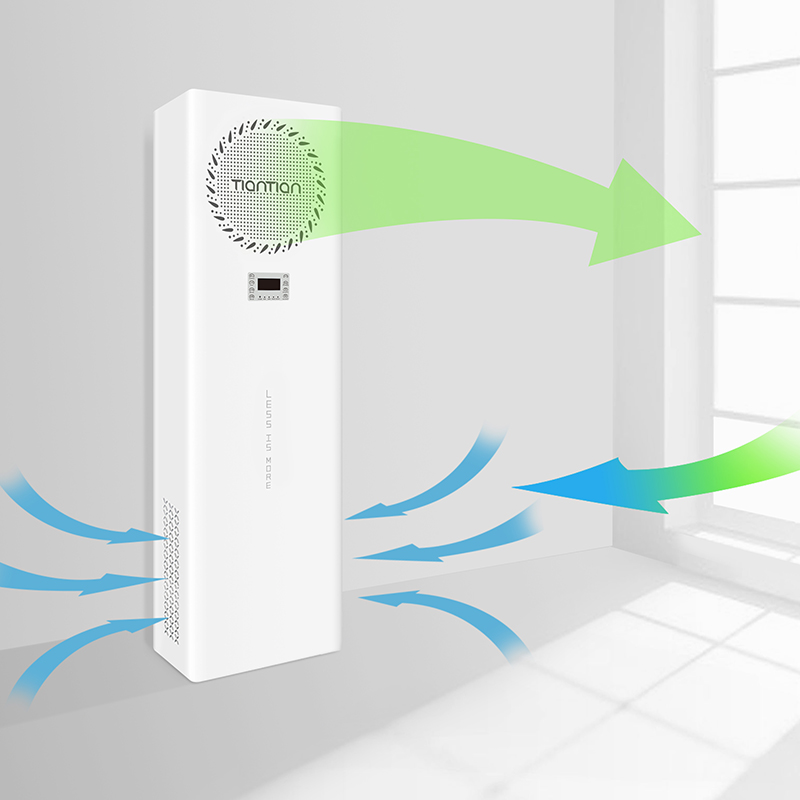

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг

ТяньТянь Бренд Медицинская Дезинфекционная машина дезинфекция ультрафиолетовыми лучами Стерилизатор для книг -

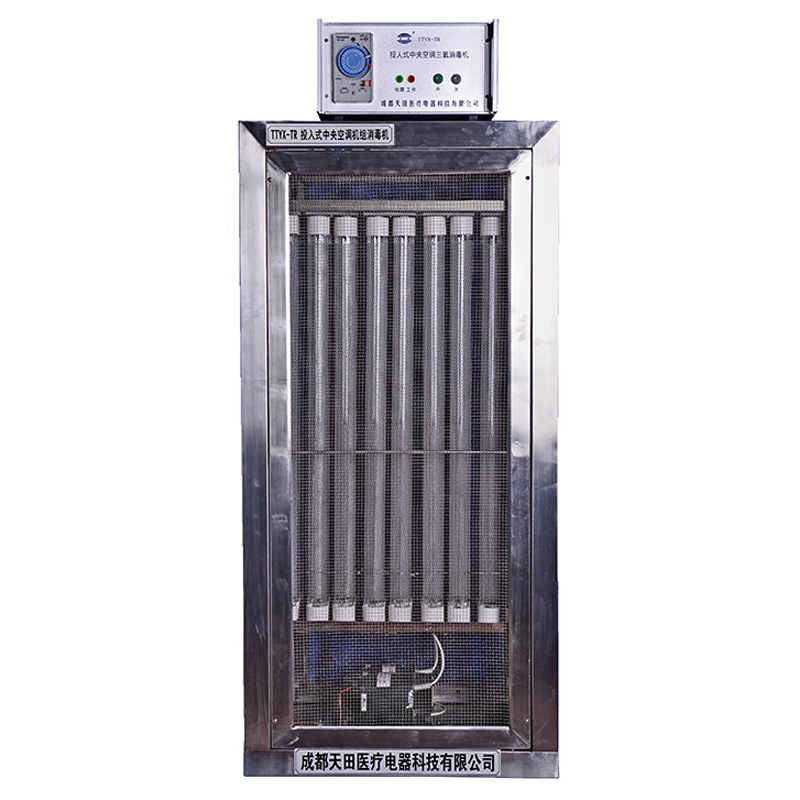

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Связанный поиск

Связанный поиск- Описание завода воздухоочистителя

- mi воздухоочиститель воздухоочиститель производители

- Цены на ионные воздухоочистители в Китае

- Цены на приточные воздухоочистители

- Цены на методы обеззараживания воздуха в помещениях

- стерилизатор воздушный гп 80

- Китайские поставщики инструкции для воздушных стерилизаторов

- Китайские заводы по производству пылевых воздухоочистителей

- Китай ионный воздухоочиститель завод

- Стерилизатор воздуха GP 320 производители в Китае