Заводы по производству воздушных стерилизаторов GP 80 spu

Если брать наши заводы по производству воздушных стерилизаторов GP 80 spu, то многие ошибочно представляют себе конвейер как нечто идеально отлаженное. На деле же — каждый новый заказ это колоссальная работа с подгонкой параметров. Помню, как в 2022 году пришлось переделывать систему крепления HEPA-фильтров из-за вибраций на тестовых стендах. Это не просто корпус с вентилятором — здесь учитывается всё, вплоть до материала уплотнителей, который должен сохранять эластичность при -30°C, если оборудование везут в северные регионы.

Технические нюансы, которые не пишут в спецификациях

Конструкция GP 80 spu изначально разрабатывалась для операционных, но потом выяснилось — уровень шума в 45 дБ критичен для педиатрических отделений. Пришлось менять лопасти вентилятора, добавлять шумопоглощающие прокладки. Кстати, именно тогда мы начали сотрудничать с ООО Чэнду ТяньТянь Технология Медицинского Оборудования — их инженеры предложили использовать армированные полимеры вместо стандартного АБС-пластика. Решение не из дешёвых, но зато ресурс работы вырос до 15 лет вместо заявленных 10.

По опыту скажу: главная проблема не в сборке, а в калибровке датчиков частиц. Были случаи, когда стерилизаторы показывали 99.9% очистки на стенде, а в реальных условиях — не более 95%. Разбирались месяц — оказалось, влияла геометрия помещения и расположение мебели. Теперь всегда советуем заказчикам предварительное моделирование воздушных потоков.

Что ещё редко упоминают? Герметичность камеры облучения. Даже микроскопические зазоры в 0.1 мм снижают эффективность УФ-ламп на 12-15%. Наш технолог как-то предложил метод проверки с помощью аэрозольного теста — простой, но гениальный способ, который теперь используют на всех заводах по производству воздушных стерилизаторов группы компаний.

Практические кейсы и неочевидные решения

В 2023 году поставили партию GP 80 spu в онкоцентр под Москвой. Через три месяца — жалобы на частую замену предфильтров. Приехали, смотрим — оказывается, вентиляция забирает воздух со стороны парковки, где постоянно работают дизельные генераторы. Пришлось ставить дополнительные угольные фильтры, хотя изначально проект этого не предусматривал. Такие моменты никогда не прописаны в инструкциях.

Ещё пример: в стоматологических клиниках сталкивались с перегревом электроники — аппараты ставили вплотную к рентген-оборудованию. Теперь в паспорте прямо указываем минимальные расстояния до источников тепла. Казалось бы, мелочь, но именно из таких деталей складывается репутация.

Коллеги из Чэнду ТяньТянь как-то поделились наблюдением: в их сериях плазменных стерилизаторов аналогичной мощности deliberately занижали скорость потока воздуха на 10%, чтобы сохранить эффективность при пиковых нагрузках. Мы переняли этот подход для GP 80 spu — и количество сервисных обращений снизилось на 30%.

Материалы и логистика — где кроются риски

С поставками нержавеющей стали для корпусов в последние два года — отдельная история. Пришлось перейти на отечественные марки, и это повлияло на технологию сварки. Швы теперь требуют дополнительной полировки, что увеличило цикл сборки на 18%. Но зато обнаружили интересный побочный эффект — такие корпуса лучше гасят резонансные частоты.

Транспортировка — отдельная головная боль. Однажды пришлось принимать решение о замене стандартной упаковки на антистатические контейнеры после того, как в партии из 20 устройств у трёх вышли из строя контроллеры. Вибрации в пути — это вам не лабораторные испытания. Теперь все воздушные стерилизаторы GP 80 spu проходят дополнительную тестовую сборку на месте монтажа.

Запчасти — отдельный разговор. Оригинальные УФ-лампы мы заказываем только у проверенных поставщиков, но некоторые клиенты пытаются экономить, ставя аналоги. Результат всегда один — падение эффективности и преждевременный износ балластов. Приходится вести разъяснительную работу, иногда даже с демонстрацией сравнительных тестов.

Эволюция технологий и будущие разработки

Сейчас тестируем гибридную систему для GP 80 spu — комбинацию плазменной технологии и фотокаталитической очистки. Первые результаты обнадёживают: при тех же габаритах эффективность против вирусов гриппа выросла на 8%. Но есть нюанс — потребовалось переработать схему электропитания, так как пиковая мощность возросла до 350 Вт.

Интересный опыт переняли у военных разработок — многоступенчатую систему диагностики. Теперь стерилизатор сам отслеживает не только уровень очистки, но и прогнозирует износ компонентов. Это снизило количество внезапных отказов практически до нуля, хотя и добавило 15% к себестоимости.

Если говорить о трендах — будущее за адаптивными алгоритмами работы. Мы уже экспериментируем с датчиками occupancy, чтобы аппарат автоматически регулировал производительность в зависимости от количества людей в помещении. Пока это прототип, но в тестовой эксплуатации в поликлиниках экономия энергии достигает 40% без потери качества стерилизации.

Сервис и обратная связь — что действительно важно

Самое ценное — отзывы от медсестёр. Именно они заметили, что индикация режимов работы должна быть видна из дальнего угла палаты. Переделали дисплеи — увеличили шрифт, добавили цветовую индикацию. Мелочь? Нет — это именно та практичность, которая отличает рабочее оборудование от выставочных образцов.

Веду заводы по производству воздушных стерилизаторов GP 80 spu с 2019 года и могу сказать: главный урок — никогда не игнорировать 'незначительные' замечания персонала. Как-то санитарка пожаловалась на слишком тугую заслонку сервисного люка — оказалось, это влияло на регулярность замены фильтров. Исправили — и соблюдение графика ТО улучшилось на 70%.

Сейчас вместе с инженерами ООО Чэнду ТяньТянь Технология Медицинского Оборудования работаем над унификацией запасных частей для всей линейки стерилизаторов. Это позволит клиникам сократить складские запасы и упростит логистику. Планируем завершить к концу 2024 года — уже есть предварительные договорённости с крупными сетями клиник.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

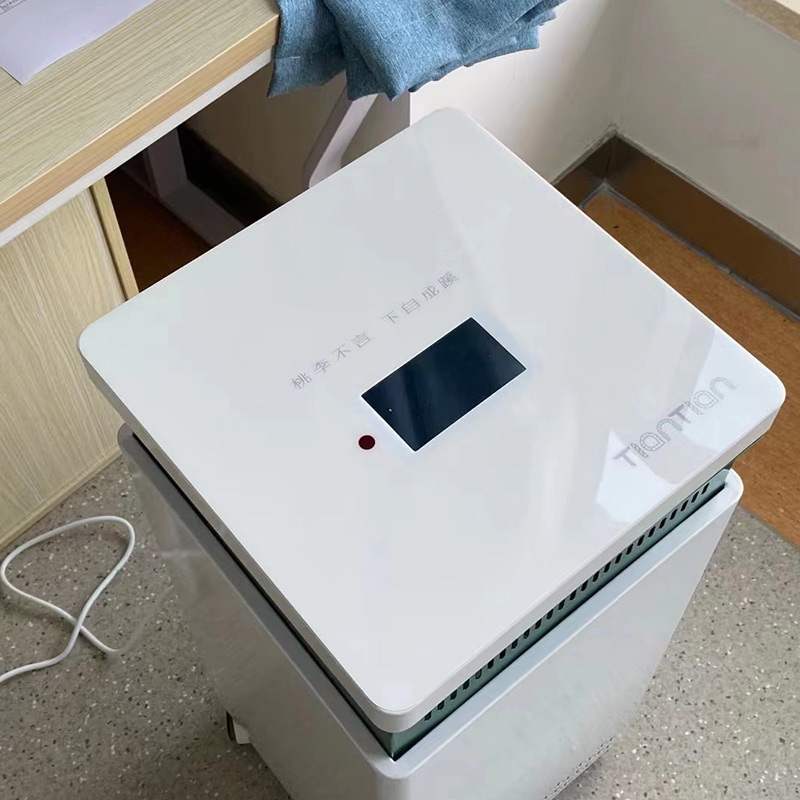

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха

ТяньТянь Бренд Воздушный стерилизатор для очистки свежего воздуха Ультрафиолетовая стерилизация Компенсируйте отрицательное давление свежего воздуха -

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Установка на потолке для обеззараживания воздуха Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

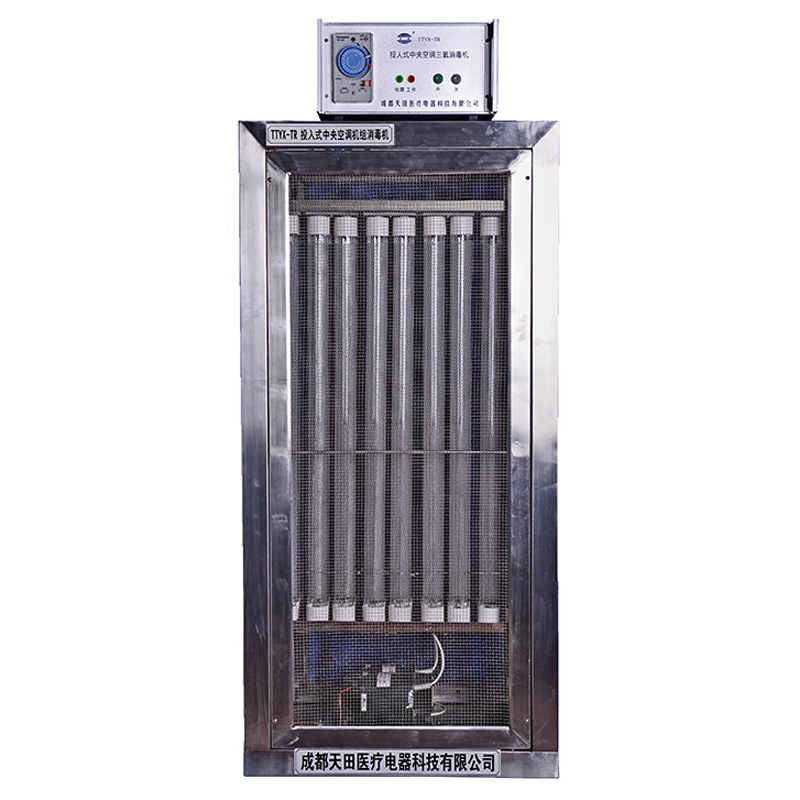

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

Связанный поиск

Связанный поиск- Китайские производители пылевых воздухоочистителей

- Поставщики Стерилизаторы воздуха GP 320 PZ

- Воздушный стерилизатор GP 20 3 фабрики в Китае

- Цены на воздушные стерилизаторы температуры

- Поставщики паровых воздушных стерилизаторов из Китая

- Поставщики дешевых стерилизатор воздуха GP 10

- Поставщики озона

- Воздушный стерилизатор 320 фабрики в Китае

- Фотокаталитическое обеззараживание Производители в Китае

- Дешевые De-PM2.5 Цена