Заводы по производству воздухоочистителей

Когда говорят про заводы по производству воздухоочистителей, многие представляют конвейеры с бытовыми приборами. На деле же это часто высокотехнологичные производства, где военные наработки пересекаются с медицинскими требованиями. Вот уже 26 лет наблюдаю, как компании вроде ООО Чэнду ТяньТянь Технология Медицинского Оборудования превращают технологии для полупроводниковых чистых помещений в оборудование для операционных.

От электровакуумных приборов к стерилизации воздуха

В 1998 году, когда мы начинали, никто не думал, что технологии для военной электроники пригодятся в медицине. Помню первые эксперименты с плазменными стерилизаторами - тогда ещё не было понимания, как адаптировать вакуумные камеры под больничные требования. Оказалось, что те же принципы, что используются в производстве электронных схем, идеально подходят для создания стерильной воздушной среды.

Особенно сложно было с сертификацией. Многие не учитывают, что заводы по производству воздухоочистителей медицинского назначения должны одновременно соответствовать ISO 13485 для медицинских изделий и ISO 9001 для общего качества. Мы потратили почти два года, чтобы разработать систему управления, удовлетворяющую всем требованиям. Причём самые жёсткие нормативы оказались не от контролирующих органов, а от самих медицинских учреждений - они знают, какая точность нужна в операционных.

Сейчас на https://www.cd-tt.ru можно увидеть готовые решения, но за каждой единицей оборудования стоят годы проб и ошибок. Например, первые ультрафиолетовые стерилизаторы постоянно выходили из строя из-за перепадов напряжения в больницах - пришлось полностью пересматривать схему электропитания, используя опыт проектирования военной аппаратуры.

Технологические тонкости, которые не видны с первого взгляда

Когда обсуждаем заводы по производству воздухоочистителей, часто забывают про сенсорный контроль. В медицинских очистителях недостаточно просто фильтровать воздух - нужно постоянно мониторить его состав. Мы интегрировали системы мониторинга, которые изначально разрабатывались для контроля чистоты на производствах электронных компонентов.

Особенно сложной оказалась задача с озоновыми стерилизаторами. Озон эффективен для дезинфекции, но его концентрация должна быть строго дозирована. Пришлось создавать многоуровневую систему датчиков, которая отслеживает не только наличие озона, но и его распределение в помещении. Кстати, именно этот опыт помог нам later разработать стерилизаторы для рабочей одежды - там те же принципы, но другие параметры контроля.

Часто спрашивают, почему мы сохраняем производство всех трёх типов стерилизаторов - плазменных, ультрафиолетовых и озоновых. Ответ прост: разные медицинские помещения требуют разных решений. В родильных отделениях, например, озон нежелателен, а в моргах ультрафиолет недостаточно эффективен. Настоящий завод по производству воздухоочистителей должен предлагать варианты, а не универсальное решение.

Практические проблемы, о которых не пишут в спецификациях

Самое сложное в работе заводов по производству воздухоочистителей - это не технология, а адаптация под реальные условия. Помню случай, когда партия стерилизаторов для стоматологических кабинетов постоянно выходила из строя. Оказалось, врачи использовали их для просушки гипсовых слепков - совершенно не предусмотренная нагрузка, но типичная для практики.

Другая проблема - разница в подходах к обслуживанию. Медперсонал привык к простому оборудованию, а наши системы требуют регулярной калибровки датчиков. Пришлось разрабатывать упрощённые интерфейсы и системы самодиагностики, хотя это увеличило стоимость производства на 15-20%.

Интересно, что требования к стерилизаторам постельных принадлежностей оказались строже, чем к операционным системам. В палатах интенсивной терапии, например, нужна практически лабораторная чистота, но при этом оборудование должно выдерживать ежедневную обработку агрессивными дезинфектантами. Такие нюансы не узнаешь из нормативных документов - только из практики.

Эволюция подходов к проектированию

За 26 лет мы несколько раз полностью меняли концепцию заводов по производству воздухоочистителей. Если в начале 2000-х главным был вопрос 'как сделать эффективный стерилизатор', то сейчас - 'как интегрировать его в больничную инфраструктуру'. Современное медицинское оборудование должно обмениваться данными с центральными системами мониторинга, иметь резервные источники питания и соответствовать эргономическим требованиям персонала.

Особенно сложным был переход на новые стандарты ISO 14000. Казалось бы, какое отношение экологические стандарты имеют к медицинским стерилизаторам? Оказалось, самое прямое - нужно было пересматривать системы утилизации отработанных фильтров, применять менее энергоёмкие технологии. Кстати, это привело к неожиданному побочному эффекту - снижению эксплуатационных расходов для клиентов.

Сейчас мы активно работаем над системами для стерилизации рабочей одежды - это направление оказалось востребованным не только в медицине, но и в фармацевтической промышленности. Интересно, что требования там ещё строже, чем в операционных - частицы ткани могут содержать микроорганизмы, устойчивые к обычным методам дезинфекции.

Перспективы и ограничения

Глядя на современные заводы по производству воздухоочистителей, понимаешь, что дальше будет только сложнее. Новые штаммы микроорганизмов требуют более жёстких режимов стерилизации, при этом растут требования к энергоэффективности и экологической безопасности. Наша работа в ООО Чэнду ТяньТянь Технология Медицинского Оборудования показывает, что без фундаментальных исследований здесь не обойтись.

Особенно перспективным направлением считаем комбинированные системы, где плазменная технология сочетается с ультрафиолетовой обработкой. Это позволяет снизить энергопотребление на 30-40% при сохранении эффективности стерилизации. Правда, такие системы требуют совершенно другого подхода к проектированию и более квалифицированного обслуживания.

Главный вывод за эти годы: завод по производству воздухоочистителей - это не просто производственные линии, а постоянно развивающаяся система, где технологии должны опережать потребности практической медицины. И самое ценное здесь - не патенты или сертификаты, а понимание того, как наше оборудование работает в реальных больничных условиях день за днём.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Дезодорация, удаление запаха, удаление дыма -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

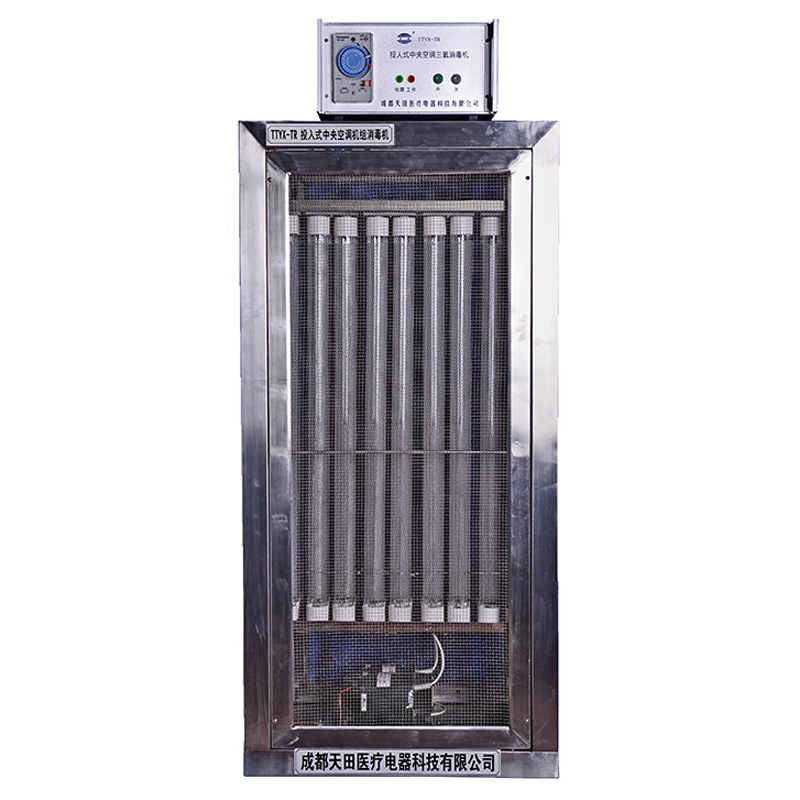

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Обеззараживание воздуха в потолке Чистый экран -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Связанный поиск

Связанный поиск- 120 кубических метров очистки воздуха Цена

- Китайские поставщики правил стерилизации в больницах

- Заводы по производству стерилизаторов воздуха GP 20 3

- Производители медицинской воздушной стерилизации

- Заводы по производству стерилизаторов воздуха ГП 80 МО

- Дешевые GP 40 OCH воздушный стерилизатор стерилизации поставщиков

- Дезинфекция воздуха в помещении

- Дешевая цена воздухоочистительных машин

- Фотокаталитическое обеззараживание Производители в Китае

- дезинфекция постельного белья в больницах