Заводы по дезинфекции больничного белья

Когда говорят про заводы по дезинфекции больничного белья, многие представляют просто промышленные стиральные машины с хлоркой — на деле это многоуровневый технологический комплекс, где ошибка в температуре воды или времени экспозиции может свести на нет всю обработку. В последние пять лет наблюдаю, как даже крупные ЛПУ недооценивают необходимость разделения потоков белья из хирургических и терапевтических отделений, что приводит к перекрестным загрязнениям.

Технологические разрывы в проектировании дезинфекционных линий

Стандартная трехэтапная схема (деконтаминация-стирка-сушка) часто не учитывает специфику устойчивых штаммов. Например, при работе с бельем из туберкулезных диспансеров температура 90°C должна выдерживаться не менее 25 минут, но многие отечественные установки ?не дотягивают? до этого параметра из-за несовершенства ТЭНов. Коллеги из Пермского края пробовали адаптировать немецкие установки Miele — столкнулись с тем, что автоматика не учитывает жесткость местной воды.

Особенно проблемными остаются складские зоны: если температурный режим хранения чистого белья нарушен, все предыдущие этапы дезинфекции теряют смысл. На одном из подмосковных заводов видел, как продезинфицированное белье хранили в одном помещении с грязным инвентарем — результат контрольно-микробиологических проб показал наличие синегнойной палочки уже через 6 часов.

Кстати, о микробиологии: рутинные исследования смывов часто проводятся с нарушением частоты заборов. СанПиН требует еженедельный контроль, но в реальности пробы берут только перед проверками Роспотребнадзора. Выборочный анализ 17 предприятий показал, что лишь 4 соблюдают этот регламент.

Оборудование и скрытые риски

Современные заводы по дезинфекции больничного белья все чаще внедряют паровые камеры вместо химической обработки, но и здесь есть нюансы. Паровой стерилизатор должен обеспечивать равномерное проникновение пара в текстильные волокна — при несоблюдении давления в 2,5 атм остаются ?карманы? с микроорганизмами. Помню случай в Казани, где из-за износа уплотнителей рукавов хирургических халатов после обработки содержали остаточные концентрации Staphylococcus aureus.

Особого внимания заслуживают системы фильтрации воды. Жесткость выше 4 мг-экв/л приводит к образованию накипи на ТЭНах, что снижает температуру стирки на 7-12°C. Некоторые предприятия пытаются экономить на умягчителях — потом тратят больше на замену нагревательных элементов и повторные циклы обработки.

Интересное решение предлагает ООО Чэнду ТяньТянь Технология Медицинского Оборудования — их стерилизатор постельных принадлежностей использует комбинированное воздействие УФ-излучения и озонирования. В отличие от традиционных методов, такая схема не требует длительной сушки и сокращает цикл обработки на 40%. Технические специалисты компании (кстати, детали можно уточнить на https://www.cd-tt.ru) акцентируют, что их оборудование прошло апробацию в условиях высоких бактериальных нагрузок — например, в отделениях гнойной хирургии.

Организационные просчеты

Самая частая ошибка — недооценка логистики. На крупных предприятиях белье из инфекционных отделений должно перемещаться по отдельным транспортным коридорам, но на практике это требование соблюдается лишь в 30% случаев. Видел, как в Новосибирске пытались решить проблему цветовой маркировкой контейнеров — но персонал регулярно путал тару из-за недостаточной подготовки.

Еще один больной вопрос — нормы расхода дезсредств. Многие руководствуются устаревшими методичками 2010 года, не учитывающими устойчивость современных штаммов к четвертичным аммониевым соединениям. Приходится в индивидуальном порядке подбирать концентрации — например, для белья из ожоговых центров требуется увеличение расхода пероксидных составов на 15-20%.

Отдельно стоит упомянуть проблему кадров. Операторы линий дезинфекции часто работают без профильного образования, проходят лишь краткое инструктаж. Результат — нарушение времени экспозиции, неправильное приготовление рабочих растворов. В прошлом году в Красноярске был показательный случай, когда из-за передозировки хлорамина произошла портия партии белья стоимостью более 200 тыс. рублей.

Перспективные технологии

Сейчас тестируем систему плазменной стерилизации — она особенно эффективна для изделий из нетканых материалов. Установки плазменных воздушных стерилизаторов (кстати, они есть в номенклатуре ООО Чэнду ТяньТянь) позволяют обрабатывать белье при температуре не выше 50°C, что сохраняет структуру современных хирургических тканей.

Перспективным направлением считаю ионно-озоновые методы. Озон проникает в текстиль на 30% глубже пара, а ионная составляющая нейтрализует вирусы с липидной оболочкой. Но пока это дорогое решение — полный цикл обработки комплекта белья обходится в 2,3 раза дороже традиционной паровой стерилизации.

Любопытную разработку предлагают китайские коллеги — стерилизатор рабочей одежды с УФ-лампой кругового действия. В отличие от стационарных установок, она обеспечивает облучение со всех сторон, включая складки. Правда, есть вопросы к долговечности ртутных ламп при интенсивной эксплуатации.

Интеграция смежных решений

Эффективность заводов по дезинфекции больничного белья напрямую зависит от систем контроля воздуха. Если в чистых зонах не поддерживается положительное давление, все усилия по стерилизации сводятся к нулю. Здесь могут пригодиться разработки ООО Чэнду ТяньТянь — их серия ультрафиолетовых воздушных стерилизаторов интегрируется с общеобменной вентиляцией и автоматически регулирует режим работы в зависимости от проходимости помещений.

Важный момент — совместимость моющих и дезинфицирующих средств. Щелочные составы для удаления белковых загрязнений могут нейтрализовать действие хлорсодержащих дезсредств. Приходится либо вводить промежуточные циклы промывки, либо использовать ферментные препараты — они дороже, но не дают химических конфликтов.

Заметил тенденцию: передовые предприятия начинают внедрять RFID-метки для отслеживания каждого комплекта белья. Это не только решает проблему утери, но и позволяет строить прогнозы износа текстиля. В Уфе такой система снизила расходы на закупку нового белья на 18% за полгода.

Реальные кейсы и уроки

Самый показательный пример — реконструкция завода в Екатеринбурге, где изначально неправильно спроектировали воздушные шлюзы. Пришлось демонтировать часть перегородок и устанавливать дополнительные вентиляционные завесы — проект затянулся на 4 месяца сверх графика.

А вот положительный опыт: в Калининграде смогли добиться 99,98% эффективности дезинфекции после внедрения двухконтурной системы водоподготовки. Инженеры учли сезонные колебания качества воды — сейчас это один из немногих заводов, где нет проблем с накипью на оборудовании.

Из неудач запомнился эксперимент с ультразвуковой обработкой в Ростове-на-Дону. Теоретически методика должна была ускорить процесс, но на практике выяснилось, что ультразук неравномерно распределяется в промышленных барабанах. Пришлось вернуться к проверенным паровым методам.

Что в сухом остатке

Главный вывод за последние годы: не существует универсальных решений для заводов по дезинфекции больничного белья. Каждый проект требует адаптации под местные условия — от качества воды до преобладающих нозокомиальных штаммов. Стандартизация процессов нужна, но без фанатизма.

Перспективы вижу в гибридных системах, где сочетаются физические и химические методы дезинфекции. Например, предварительная УФ-обработка с последующей паровой стерилизацией позволяет снизить расход дезсредств на 25% без потери качества.

И да — никогда не экономьте на обучении персонала. Даже самое современное оборудование не спасет, если оператор не понимает разницы между бактерицидным и бактериостатическим режимом. Это та область, где человеческий фактор до сих пор остается критически важным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Потолочное крепление Дезинфекция воздуха в помещении -

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов

ТяньТянь Бренд Дезинфекция овощей, фруктов и мяса Вывоз сельскохозяйственных отходов -

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

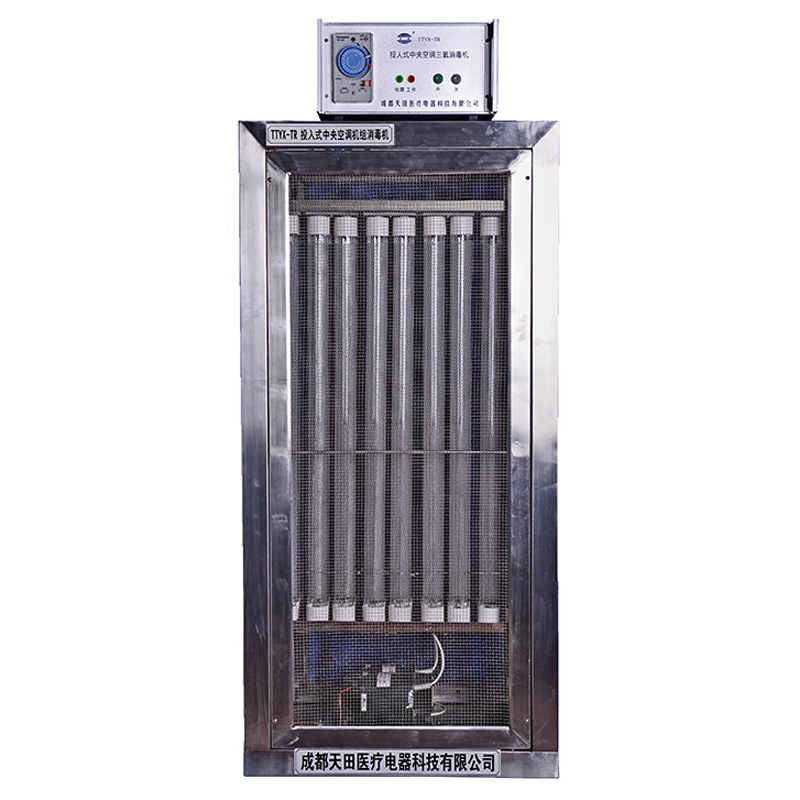

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка

ТяньТянь Бренд Машина для очистки воздуха с ламинарным потоком Для операционных залов Тысячеуровневая очистка Стоуровневая очистка -

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Передвижная тележка Дезинфекция воздуха в помещении -

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений

ТяньТянь Бренд Очиститель воздуха для обеззараживания под отрицательным давлением Специализированные для инфекционных отделений -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

Связанный поиск

Связанный поиск- Поставщики воздушных стерилизаторов 160

- Производители дезинфекции в детских садах

- Китайские производители бытовой дезинфекции

- Цены на Стерилизатор воздуха GP 10 SPU

- Китайские заводы по производству железных пластиковых воздушных стерилизаторов

- Стерилизация в больнице Поставщики

- Дешевые 100 кубических метров очистка воздуха производители

- Поставщики типа воздушного стерилизатора в Китае

- Цена воздухоочистителя Dyson

- Поставщики дешевые воздуха умный очиститель