Заводы которые стерилизуют воздушные стерилизаторы

Когда слышишь про заводы, выпускающие воздушные стерилизаторы, многие сразу представляют конвейеры с готовыми УФ-лампами или плазменными блоками. Но на деле ключевой этап — стерилизация самих устройств перед упаковкой — часто остаётся за кадром. Я лет десять наблюдаю, как производители то недооценивают этот процесс, то перегружают его лишними протоколами. Вот, к примеру, в ООО Чэнду ТяньТянь Технология Медицинского Оборудования (сайт: https://www.cd-tt.ru) ещё в 2010-х столкнулись с тем, что партия стерилизаторов с плазменными модулями дала сбой из-за неполной очистки внутренних камер на этапе сборки. Пришлось пересматривать всю цепочку — от предстерилизационной промывки до финального тестирования в условиях, близких к операционным.

Почему стерилизация на производстве — не формальность

Если брать наши российские реалии, то тут часто упрощают: собрал устройство, протёр спиртом — и в коробку. Но воздушные стерилизаторы, особенно серии плазменных или озоновых, требуют иного подхода. Их внутренние компоненты — например, электроды или камеры генерации активных частиц — чувствительны к остаткам масел, пыли или даже микроскопическим отложениям после пайки. На заводе ООО Чэнду ТяньТянь Технология Медицинского Оборудования (согласно их документам, доступным на cd-tt.ru) для этого внедрили многоступенчатую систему: сначала ультразвуковая ванна с спецрастворами, затем сушка в ламинарном потоке, и только после — обработка низкотемпературной плазмой. Это не просто ?для галочки? — без такого подхода те же УФ-стерилизаторы теряли до 30% эффективности уже через месяц эксплуатации в клиниках.

Заметил, что некоторые коллеги до сих пор путают стерилизацию готовых изделий и дезинфекцию воздуха ими самими. На том же сайте ООО Чэнду ТяньТянь Технология Медицинского Оборудования чётко разделены эти процессы: например, их серия озоновых стерилизаторов проходит финальную проверку в камере с контролируемой микробной нагрузкой, а не просто тестируется на ?чистоту поверхности?. Это критично, особенно для продуктов, которые потом будут использоваться в хирургических отделениях — там любая микрофлора на внутренних стенках прибора может свести на нет всю стерильность воздуха.

Из личного опыта: в 2018 году мы сталкивались с рекламациями на стерилизаторы постельных принадлежностей от одного из региональных производителей. Оказалось, они пропускали этап валидации стерилизации собственного оборудования — и в результате в устройствах обнаруживали споры плесени. Пришлось объяснять, что даже если продукт предназначен для ?вторичной? стерилизации, его собственный производственный цикл должен быть безупречным. Кстати, у ООО Чэнду ТяньТянь Технология Медицинского Оборудования (судя по их сертификатам ISO 13485) этот момент продуман — они проводят выборочные микробиологические пробы с каждой партии, и данные архивируются. Не идеально, но уже уровень выше среднего.

Технологические нюансы на примере конкретных линеек

Возьмём серию плазменных воздушных стерилизаторов — та же ООО Чэнду ТяньТянь Технология Медицинского Оборудования выпускает модели с холодной плазмой. Здесь важно, чтобы на этапе финальной стерилизации завода не использовались агрессивные химикаты: они могут оставить плёнку на электродах, что потом приведёт к неравномерному разряду. Вместо этого они применяют щадящие газовые смеси (например, на основе перекиси водорода в низких концентрациях) с последующей активацией УФ-светом. Это не из учебников — такой подход родился после серии неудач в начале 2000-х, когда пытались стерилизовать подобные устройства парами формальдегида.

С озоновыми стерилизаторами история иная. Их главная уязвимость — соединения в зоне генерации озона, которые могут окисляться при контакте с остаточной влагой после стерилизации. На cd-tt.ru в описании продуктов упоминается, что для таких моделей используется вакуумная сушка после всех этапов очистки. Но из практики: даже это не всегда спасает, если в цеху не поддерживается постоянная влажность. Мы как-то тестировали партию от другого производителя — и в половине устройств через две недели хранения появлялся налёт на керамических излучателях. Вероятно, потому что стерилизацию проводили в ?сырой? зоне, а потом сразу упаковывали.

Для стерилизаторов стоматологических форм (которые тоже есть в ассортименте ООО Чэнду ТяньТянь Технология Медицинского Оборудования) подход ещё жёстче. Тут важно не только уничтожить микрофлору, но и сохранить геометрию каналов подачи воздуха — иначе потом в клиниках будут жалобы на неравномерную обработку. Их технологи, судя по описанию на сайте, используют комбинацию парового и химического методов, но с контролем температуры не выше 60°C. Это разумно — более высокие температуры могут деформировать пластиковые компоненты, а низкие не гарантируют стерильности.

Ошибки, которые до сих пор встречаются на заводах

Самая частая — экономия на валидации. Многие думают: ?Мы же стерилизуем воздушные стерилизаторы, а не хирургические инструменты — зачем нам сложные протоколы??. Но потом оказывается, что в устройствах для УФ-дезинфекции остаются следы бионагрузки на отражателях — и это снижает срок службы на 40–50%. ООО Чэнду ТяньТянь Технология Медицинского Оборудования в своём профиле (cd-tt.ru) подчёркивает, что они используют биологические индикаторы для проверки каждого цикла стерилизации. Это дорого, но дешевле, чем отзыв партии.

Другая проблема — нестыковка между отделами. Например, сборщики передают устройства на стерилизацию без предварительной очистки от технологических смазок, а потом служба контроля качества фиксирует ?непроходимость? тестов. У нас был случай, когда из-за этого заморозили отгрузку 200 стерилизаторов рабочей одежды — пришлось в экстренном порядке организовывать дополнительную мойку. Судя по описанию процессов на cd-tt.ru, у ООО Чэнду ТяньТянь Технология Медицинского Оборудования этот момент частично решён через единую систему учёта, но идеала тут нет ни у кого.

И наконец, банальное пренебрежение документацией. Я видел заводы, где протоколы стерилизации переписывались ?под заказ?, а фактические параметры (время, температура, концентрация агентов) отличались на 20–30%. Это не про ООО Чэнду ТяньТянь Технология Медицинского Оборудования — у них, согласно сайту, есть автоматическая фиксация данных в реальном времени. Но в среднем по рынку такое встречается сплошь, особенно у производителей, которые только выходят на медицинский сегмент.

Что изменилось за последние годы

Раньше стерилизацию воздушных стерилизаторов часто проводили теми же методами, что и для обычного медоборудования — автоклавирование, химические растворы. Сейчас же, с ростом сложности устройств (те же плазменные модули или сенсоры для контроля качества воздуха), подходы стали тоньше. Например, на cd-tt.ru упоминается использование низкотемпературной плазмы именно для финальной стерилизации изделий — это позволяет не повреждать электронные компоненты. Мы сами перешли на подобные методы лет пять назад, и количество рекламаций снизилось в разы.

Ещё один тренд — интеграция стерилизации в общую цепочку сборки. Не ?отдел стерилизации? где-то в конце цеха, а встроенные модули между этапами пайки и программирования. У ООО Чэнду ТяньТянь Технология Медицинского Оборудования, если верить их материалам, это реализовано для серии УФ-стерилизаторов — каждый блок проходит очистку сразу после установки ламп, до калибровки. Это логично: меньше рисков загрязнения на поздних стадиях.

И конечно, выросла роль автоматизации. Ручная стерилизация — это всегда риск человеческого фактора. Сейчас даже средние заводы внедряют роботизированные линии для обработки стерилизаторов, особенно если речь о больших объёмах. У того же ООО Чэнду ТяньТянь Технология Медицинского Оборудования (судя по описанию на cd-tt.ru) есть участки с замкнутым циклом, где персонал контактирует с изделиями только до начала стерилизации. Это дорого, но для медицинской техники — необходимость.

Выводы для практиков

Если резюмировать: стерилизация воздушных стерилизаторов на производстве — это не ?дополнительная опция?, а критичный этап, который напрямую влияет на эффективность устройств в эксплуатации. Подходы должны быть адаптированы под тип продукции — будь то плазменные, озоновые или УФ-модели. Опыт ООО Чэнду ТяньТянь Технология Медицинского Оборудования (их сайт cd-tt.ru — хороший источник для изучения) показывает, что даже при наличии сертификатов ISO нельзя расслабляться — нужны постоянные аудиты и обновление протоколов.

Из личного: я бы рекомендовал обращать внимание не только на финальную стерилизацию, но и на промежуточные этапы. Например, очистка компонентов до сборки — иногда это даёт больший эффект, чем мощная обработка готового изделия. И всегда тестируйте устройства после стерилизации в условиях, близких к реальным — не только по микробиологии, но и по функционалу. Потому что стерильный, но неработающий стерилизатор — это деньги на ветер.

И последнее: не стоит слепо копировать чужие методики. То, что работает для ООО Чэнду ТяньТянь Технология Медицинского Оборудования (с их 26-летним опытом и военными технологиями), может не подойти для нового завода. Начинайте с малого — валидация одного процесса, отработка на одной партии, и только потом масштабирование. Иначе рискуете наступить на те же грабли, что и мы в своё время с перекисными методами без должного контроля влажности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция

ТяньТянь Бренд Забота об инвалидах Дезодорация и дезодорирующее средство, стерилизация и дезинфекция -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

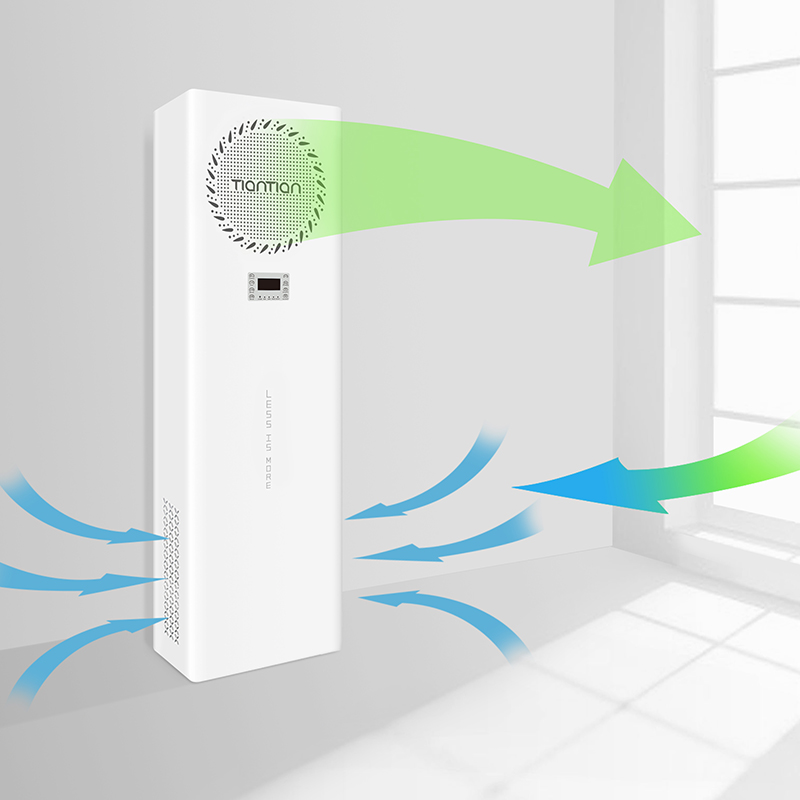

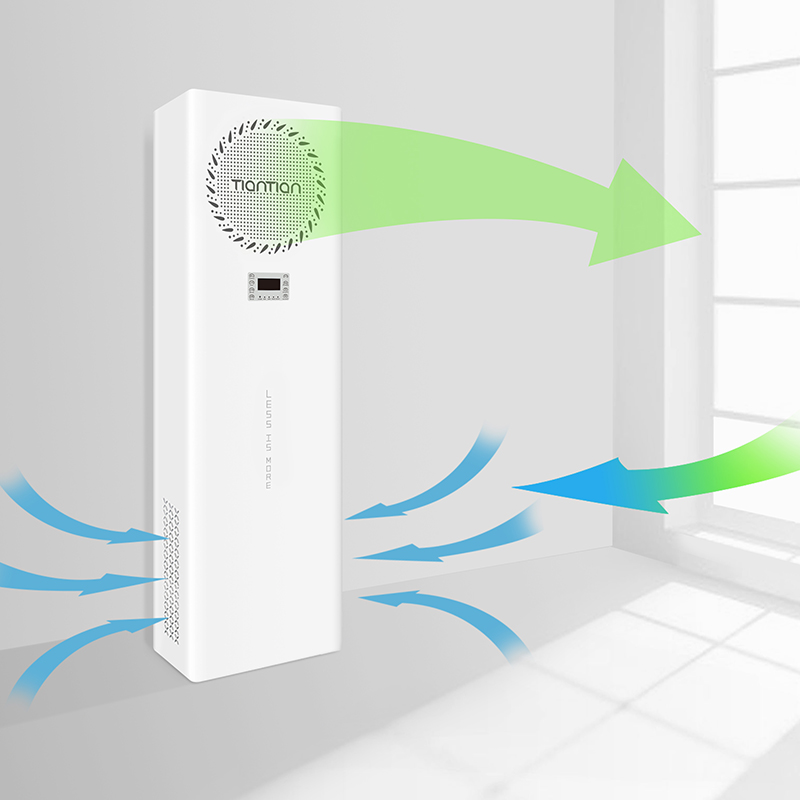

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная стерилизация Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

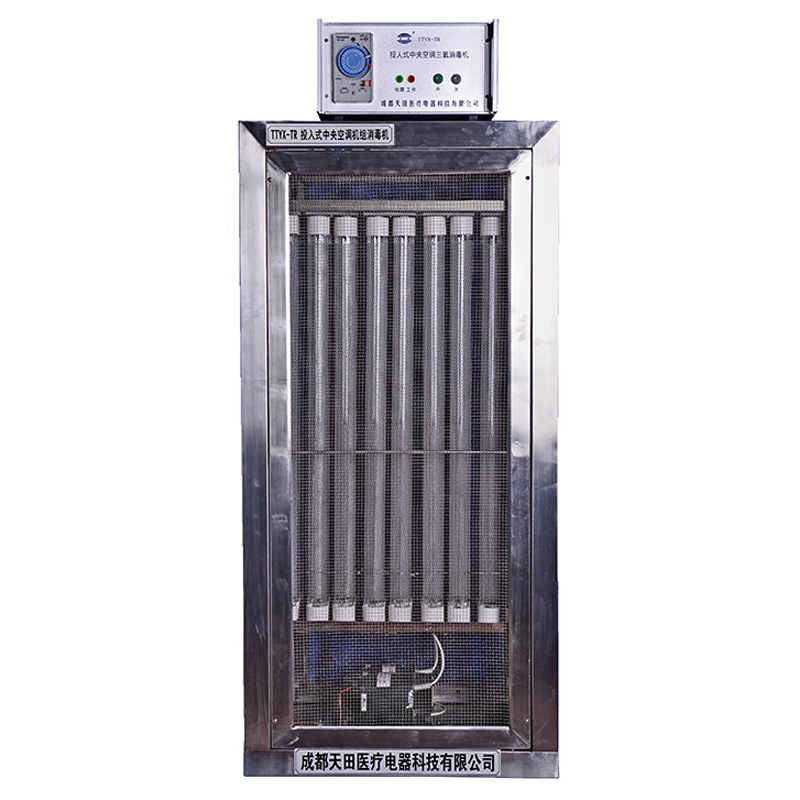

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха

ТяньТянь Бренд Машина для озоновой дезинфекции центрального кондиционирования воздуха -

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением

ТяньТянь Бренд Портативная многофункциональная машина для дезинфекции озоном Спасение на поле боя Дезинфекция распылением -

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

ТяньТянь Бренд Шкаф для дезинфекции стоматологических форм Стерилизация озоном Шкаф для дезинфекции озоном

Связанный поиск

Связанный поиск- Производители растворов для дезинфекции больниц

- Дешевые стерилизатор воздуха GP 40 Производители

- Заводы по дезодорации в Китае

- Поставщики бытовых воздухоочистителей

- Цены на медицинские стерилизаторы

- Цена на Правила стерилизации в больнице в Китае

- Поставщики Время стерилизатора воздуха

- Дешевые 200 кубических метров очистки воздуха Производители

- Производители стерилизации тканей

- Китайские поставщики стерилизации больничной посуды