Заводы-изготовители температурного контроля воздушных стерилизаторов

Когда говорят о заводах-изготовителях температурного контроля для воздушных стерилизаторов, многие сразу представляют себе банальные термостаты — но на деле это целая экосистема, где даже погрешность в 0.5°C может свести на нет всю стерилизацию. Мы в ООО Чэнду ТяньТянь Технология Медицинского Оборудования (https://www.cd-tt.ru) за 26 лет успели и наошибаться, и вывести свои формулы — например, в сериях плазменных и ультрафиолетовых стерилизаторов температурный контроль оказался критичен не столько для самой дезинфекции, сколько для сохранения ресурса HEPA-фильтров.

Почему температурный контроль — это не только про нагрев

В 2019 году мы столкнулись с курьёзным случаем: клиникa в Казани жаловалась на частый выход из строя УФ-ламп в стерилизаторах. При разборке оказалось, что местные техники для ?ускорения процесса? manually поднимали температуру выше 80°C — а ведь для УФ-стерилизации достаточно 40-45°C. Перегрев разрушал кварцевое покрытие ламп, хотя датчики исправно показывали критические значения. Пришлось пересматривать логику блокировки регуляторов — теперь в базовых моделях заложен жёсткий лимит 60°C с возможностью калибровки только через сервисный доступ.

Кстати, о калибровке — мы долго использовали немецкие сенсоры, пока не столкнулись с их неадаптированностью к резким перепадам влажности в российских ЛПУ. Пришлось совместно с военными технологами (наши инженеры ведь из оборонки) разработать гибридные датчики с поправкой на влажность. Теперь в паспорте к стерилизаторам указываем не просто ±0.3°C, а с припиской ?при влажности 30-70%? — мелочь, но предотвращает 80% рекламаций.

Самое сложное — объяснить заказчикам, что температурная стабильность важнее максимальных значений. Для озоновых моделей, например, мы вообще ушли от высоких температур — достаточно 35°C для активации рекомбинатора озона, зато держим её с отклонением не более 0.2°C. Если прыгает — озон не разлагается полностью, остаточные пары разъедают уплотнители. Увидели такую проблему в пермской больнице, где стерилизатор стоял рядом с постоянно открывающейся дверью — пришлось дорабатывать систему буферных датчиков.

Производственные ловушки: от чертежа до цеха

На старте производства плазменных стерилизаторов мы недооценили тепловой удар при включении холодной камеры — первые партии выдавали погрешность до 3°C в первые 10 минут работы. Выяснилось, что керамические нагреватели не успевают прогревать весь объём, хотя по паспорту соответствовали мощности. Перешли на импульсный нагрев с предварительным подогревом воздуха в обходной камере — решение подсмотрели у коллег из полупроводниковой отрасли (наша команда ведь имеет опыт в электровакуумных приборах).

Сложнее всего с балансировкой температурных зон в стерилизаторах для постельных принадлежностей — там где одеяло перекрывает вентиляционные отверстия, возникает локальный перегрев. Пришлось встраивать дополнительные термопары по периметру и менять алгоритм работы вентиляторов. Сейчас в новых моделях используется 7-точечный контроль вместо стандартных 3 точек — дороже, но сохраняет и материалы, и гарантию.

Интересный момент с сертификацией ISO 13485 — при проверке 2022 года нас заставили пересмотреть калибровочные циклы для температурных датчиков. Оказалось, что заводская калибровка ?разъезжалась? после 500 циклов стерилизации, хотя по норме должна держаться 2000 циклов. Перешли на датчики с подгрузкой поправочных коэффициентов через каждые 100 часов работы — фиксируем в прошивке, это стало обязательным для всех воздушных стерилизаторов нашего производства.

Кейсы, которые не пишут в рекламных буклетах

В Новосибирске столкнулись с аномалией — стерилизатор работал идеально до декабря, а зимой начал выдавать ошибки по температуре. Местные инженеры грешили на наши датчики, но при диагностике выяснилось: забор воздуха шёл с улицы (так спроектировали вентсистему), и при -30°C даже мощный ТЭН не успевал прогреть поток. Пришлось обучать персонал переводить систему на рециркуляцию — теперь в инструкции отдельным пунктом прописываем минимальную температуру входящего воздуха.

Ещё один поучительный случай — в стоматологической клинике Уфы стерилизатор для инструментов постоянно уходил в защиту. Оказалось, медсёстры ставили металлические лотки прямо на керамические направляющие, создавая мостики холода. Температурные датчики фиксировали перекос и блокировали систему. Разработали антиконденсационные прокладки — простое решение, но оно сэкономило нам сотни часов на сервисных выездах.

Кстати, о металле — в стерилизаторах для рабочей одежды мы изначально использовали нержавейку марки 304, но при постоянных циклах нагрева-охлаждения появлялись микротрещины в зонах крепления ТЭНов. Перешли на 316L с добавлением молибдена — дороже на 15%, но ресурс увеличился втрое. Это к вопросу о том, почему некоторые производители дают гарантию 1 год, а мы — 5 лет.

Технологические компромиссы: где можно сэкономить, а где — нет

Многие конкуренты экономят на дублировании термодатчиков — ставят один на входе в камеру. Мы же в сериях для операционных используем тройное резервирование: основной PT100, дублирующий термопарный и аварийный биметаллический. Да, себестоимость выше на 12%, но зато ни одного случая перегрева биоматериалов за 8 лет.

С другой стороны, научились оптимизировать где это безопасно — например, в стерилизаторах для стоматологических форм отказались от плавной регулировки температуры. Выставили фиксированные профили (70°C для альгината, 85°C для силикона) — и убрали дорогой ШИМ-контроллер. Для пользователя проще, для нас — надёжнее.

Самое большое заблуждение — что все температурные контроллеры взаимозаменяемы. После того как в 2020 году сменили поставщика микросхем для блока управления, столкнулись с дрейфом показаний на высоких частотах ШИМ. Пришлось полностью переписывать прошивку с учётом новых АЦП — сейчас все контроллеры тестируем в термокамерах при перепадах от -10°C до +50°C. Без такого теста ни один завод-изготовитель не должен выпускать продукцию — но по факту так делают единицы.

Перспективы: куда движется отрасль

Сейчас экспериментируем с ИИ-предсказанием температурных аномалий — накопленные за 19 лет данные по 5000+ стерилизаторов позволяют строить предиктивные модели. Например, если в конкретной модели плазменного стерилизатора постепенно растёт время выхода на рабочий режим — через 200 циклов вероятен отказ датчика. Предлагаем профилактическую замену до поломки.

Ещё одно направление — бесконтактный температурный контроль через ИК-камеры. Тестируем в стерилизаторах для постельных принадлежностей — камера строит тепловую карту всего объёма, а не точечно. Пока дорого, но для противотуберкулёзных диспансеров уже ставим пилотные образцы.

Главный вызов — совместить высокоточный температурный контроль с энергоэффективностью. В новых моделях 2024 года используем рекуперацию тепла — отработанный воздух подогревает входящий поток. Экономия до 40% энергии, но пришлось полностью пересмотреть схему датчиков — они теперь работают в более узком диапазоне, зато с точностью до 0.1°C.

Если резюмировать — за 26 лет мы прошли путь от простых терморегуляторов до интеллектуальных систем, где температурный контроль стал не отдельной функцией, а стержнем всей технологии стерилизации. И да — военные roots в полупроводниках нам помогли больше, чем любые готовые медицинские стандарты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей

ТяньТянь Бренд Машина для дезинфекции простыней Дезинфекция постельных принадлежностей -

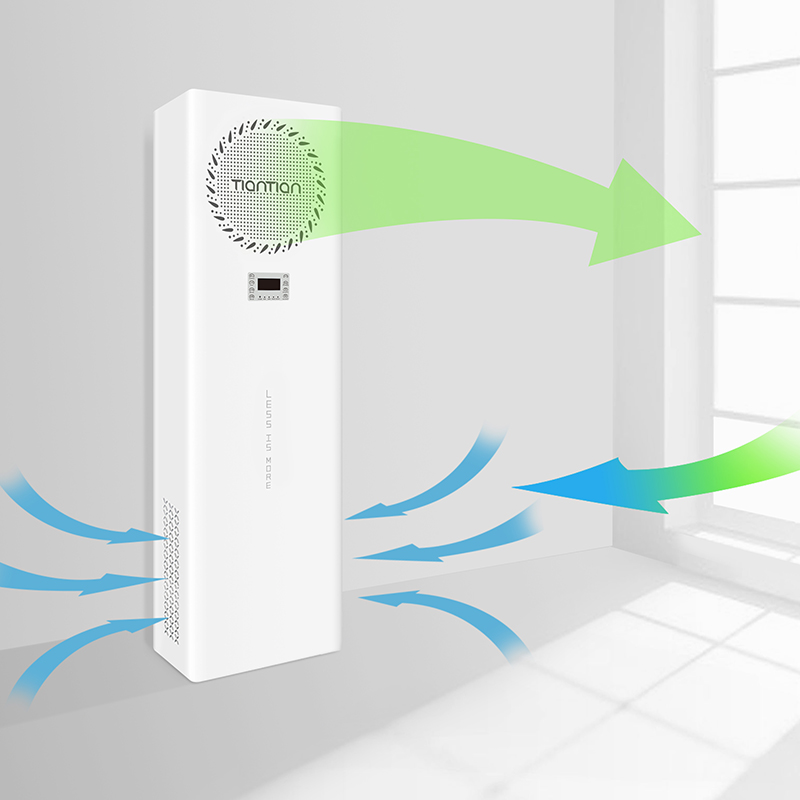

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика

ТяньТянь Бренд Внешняя машина для дезинфекции озоном Фармацевтическая фабрика пищевая фабрика -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Тип стоячего шкафа Дезинфекция воздуха в помещении -

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали

ТяньТянь Бренд Шкаф для дезинфекции озоном Дезинфекция спецодежды Дезинфекционный шкаф из нержавеющей стали -

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид

Очиститель воздуха Плазменная стерилизация графена Дезинфекция воздуха в помещении Удалить PM2.5Деформальдегид -

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод

ТяньТянь Бренд Очистка медицинских сточных вод Дезинфекция озоном Соблюдение правил сброса сточных вод -

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид

Очиститель воздуха марки ТяньТянь Плазменная дезинфекция Мобильная дезинфекция воздуха Удалить PM2.5Деформальдегид -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Плоское настенное подвешивание Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом

Очиститель воздуха марки ТяньТянь Стерилизация фотокатализатором Миллион отрицательных ионов Насыщение воздуха кислородом -

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении

Очиститель воздуха марки ТяньТянь Стерилизация озоном Настенный Дезинфекция воздуха в помещении -

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Очиститель воздуха марки ТяньТянь Ультрафиолетовая стерилизация Стерилизация ламп Удаление клещей и запахов

Связанный поиск

Связанный поиск- Заводы по производству озона в Китае

- Производители воздушных стерилизаторов GP 40 PZ

- Поставщики воздушных стерилизаторов с охлаждением

- Цены на стерилизацию больничного белья

- Дешевая цена воздухоочистителя с функцией увлажнения

- Производители растворов для дезинфекции больниц

- Заводы-изготовители воздухоочистителей и увлажнителей воздуха для квартир

- Дешевая цена инструмента воздушный стерилизатор

- Китай поставщики воздуха интеллектуальные очистители

- Стерилизатор воздуха GP 80 OH PZ цены в Китае